AGV重载搬运机器人实现无人工厂的实施方案

在制造业迈向全面智能化的浪潮中,"无人工厂"已成为企业提升核心竞争力的关键战略目标。传统重型物料搬运环节长期依赖人工操作,不仅效率瓶颈明显,还存在显著的安全隐患。AGV重载搬运机器人的引入,正成为破解这一难题的核心技术方案。

传统搬运模式的效率瓶颈与安全挑战

传统重型物料搬运主要依赖桥式起重机、内燃叉车和人工液压车等设备。根据《中国制造业物流装备发展报告》数据,这些传统方式存在明显效能局限:起重机作业范围受固定轨道限制,灵活度不足;叉车转弯半径通常需要3-4米通道宽度;而人工推车作业效率仅为AGV系统的30%-40%。

在金属加工、大型机械装配等典型重工业场景中,这些传统设备难以满足现代制造对高强度、高频次搬运的严苛要求,同时工伤风险率比自动化系统高出5-8倍。

AGV重载机器人的技术架构与性能突破

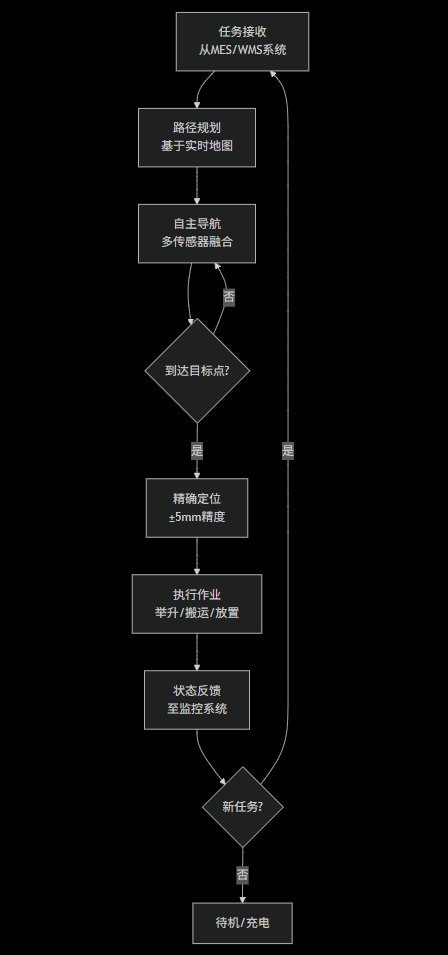

AGV重载搬运机器人融合了多传感器融合导航技术、分布式驱动控制和重型结构设计,实现了自主导航与毫米级精确定位。系统通过激光雷达与视觉标签的协同感知,实时构建环境地图并精准定位,智能控制系统则根据MES/WMS指令规划最优路径。

与传统设备相比,AGV重载机器人的优势体现在全维度性能提升。根据新松机器人2022年技术白皮书公布的数据,其SRC系列重载AGV关键参数对比如下:

| 性能指标 | 传统内燃叉车 | AGV重载机器人 |

|---|---|---|

| 定位精度 | ±50mm | ±5mm |

| 最小通道需求 | 3-4米 | 2.2-2.5米 |

| 连续工作时长 | 单班8小时 | 24小时不间断 |

| 人力配置 | 每台配1名司机 | 1人调度多台设备 |

| 能耗成本 | 柴油动力 | 电动节能60% |

奥特能系列机器人承载能力覆盖1-50吨,定位精度达到±5mm,远超传统叉车的±50mm。这种高精度定位能力确保了在狭窄空间内重型物料的安全高效作业。

核心应用场景的价值实现路径

汽车制造领域应用表明,传统车身车间需要6-8名工人操作重型叉车搬运车身件,存在碰撞风险且节拍难以精准控制。引入AGV重载搬运机器人后,实现了车身件的自动配送和精准对接。如特斯拉上海工厂的实践显示,AGV系统按照生产节拍指令,将大型车身件从存储区自动运载至装配工位,消除了因人工配送不及时导致的生产停滞,使线边库存减少45%。

重型机械行业同样获得显著收益。三一重工的报告指出,大型结构件的厂房内转移传统上需要专用工装和4-6名操作人员协同作业,安全风险高且占用大量人力资源。引入AGV重载机器人后,凭借其360度全向移动能力,即使在2.5米的窄巷道内也能灵活转向,直接承载30吨以上的部件完成跨车间运输,使人力需求降低70%,安全事故降为零。

柔性化生产的实现基石

现代制造环境需要快速响应市场变化,生产线的调整频率日益增加。与传统固定轨道设备不同,AGV重载搬运机器人无需改变基础设施就能适应新的生产布局。通过控制系统重新规划路径,即可实现生产流程的快速重组,这种柔性化特点使得企业能够以小批量、多品种的模式高效运营。

徐工集团的实践数据显示,引入AGV重载搬运系统后,物料流转效率提升35%,人力成本降低60%,场地利用率提高20%。这些改进直接转化为市场竞争力的提升,为企业向"无人工厂"演进奠定了坚实基础。

结语

AGV重载搬运机器人不仅仅是传统搬运设备的升级替代,更是制造企业实现自动化、智能化转型的战略性投资。它通过高精度定位、全向移动和重型负载能力,系统性地解决了传统搬运中的效率、安全和空间利用难题,为构建真正的"无人工厂"提供了可靠的技术路径。随着工业4.0的深入推进,前瞻性布局AGV系统的企业将在未来竞争格局中赢得显著优势。