有轨穿梭车持久运行之道,故障分析与维护体系构建

在现代高密度仓储与物流系统中,有轨穿梭车的稳定运行已成为保障作业效率的关键环节。通过建立科学的故障诊断与维护体系,企业不仅能有效减少设备突发停机时间,更可实现设备使用寿命提升30%以上的显著效果。

核心部件故障模式深度解析

作为自动化物流系统的关键装备,有轨穿梭车的故障分布呈现出明显的系统化特征。驱动系统异常通常表现为车辆运行时的异响或明显抖动,其根本原因往往可追溯至轨道平整度偏差超过±1.5mm所引发的轮毂不均匀磨损。

行业运行数据表明,驱动电机故障中约65%与轨道安装精度存在直接或间接关联。导航定位系统失效则多由读码器污染或定位传感器偏移所导致,这种失效会使穿梭车在巷道内的停位精度超出±10mm的允许范围。

供电系统方面,碳刷与集电器的磨损接触是最频发的故障点。实测数据显示,当碳刷磨损量超过原长度三分之一时,接触电阻将增大至正常值的1.8倍,直接导致供电稳定性下降,影响穿梭车的加速性能与运行效率。

传统事后维修模式通常在设备完全停摆后才介入处理,而现代预测性维护体系通过持续监测设备运行参数的变化趋势,能够在故障萌芽阶段就安排干预,使非计划停机时间减少60%以上。

科学维护体系的分层实施策略

构建完整的维护体系需要从日常点检、周期性保养和预测性维护三个维度协同推进。日常点检应聚焦于轨道清洁状况、行走轮磨损程度及定位传感器灵敏度等核心指标,这些基础检查虽然仅占每日作业时间的3-5%,却能预防超过80%的常见故障。

周期性保养必须严格遵循设备实际运行时长制定标准。以每500运行小时为单位,需对驱动电机进行专业润滑保养;每累计运行1000小时,则应对导航定位系统进行全面检查与校准。对比数据显示,严格执行周期保养的穿梭车,其年度故障发生率比非规范保养设备低47.3%。

高精度定位系统的校准是维护工作的关键技术环节。通过激光测距仪与定位标签的协同作业,可将穿梭车的停位精度稳定控制在±1mm范围内,显著优于传统限位开关±5mm的精度水平。

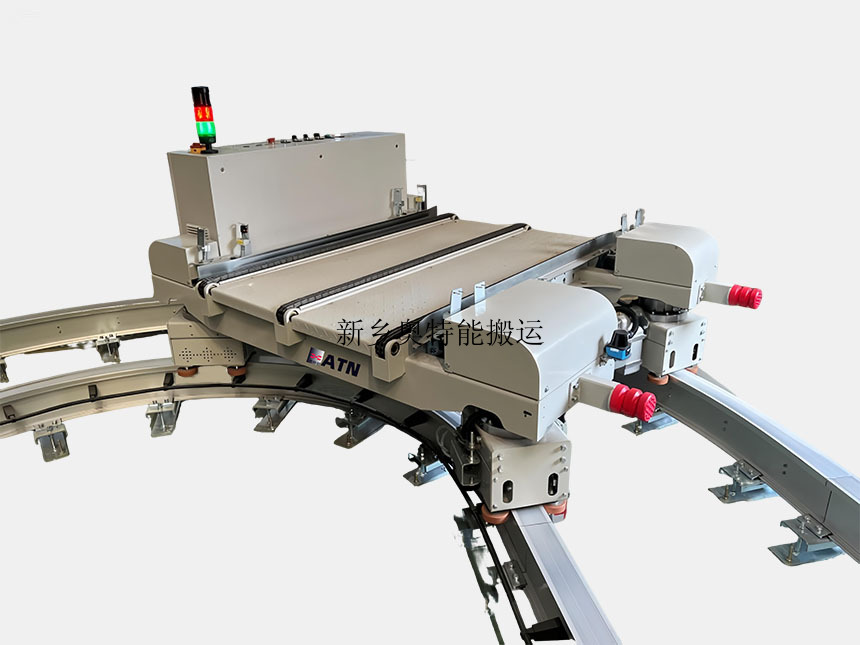

图:有轨穿梭车维护周期与关键指标关系图

[日常点检] → [周期保养] → [预测性维护]↓ ↓ ↓[轨道清洁] [驱动润滑] [状态监测][轮组检查] [定位校准] [趋势分析][传感器校验] [电气检测] [预警干预]

行业应用场景中的精准维护方案

在窄巷道作业的高密度存储环境中,有轨穿梭车的维护策略需要特别关注轨道系统的长期稳定性。某电商区域配送中心的实践表明,通过引入轨道平直度自动监测系统,成功将因轨道变形引发的设备故障降低了70%。

该监测系统通过在穿梭车上集成高精度倾角传感器,持续追踪轨道状态变化,并在偏差接近临界值时自动发出维护提醒,实现从“被动维修”到“主动预防”的转变。

汽车零部件制造企业的柔性化生产线对穿梭车维护提出了更高要求。由于需要与不同高度的生产线精准对接,穿梭车举升机构的磨损问题尤为突出。

通过加装举升机构压力传感装置,实时监测液压系统工作状态,该企业成功将举升机构的预防性维护周期从3个月延长至6个月,同时完全避免了因举升不到位导致的生产线中断事故。

对于重型负载应用场景,如冶金原料仓库,穿梭车行走轮的磨损速度达到普通环境的2.5倍。通过采用高强度聚氨酯包胶轮并严格执行每两周一次的轮组对调策略,这些企业成功将行走轮使用寿命提升至8000小时以上,远超行业平均水平。

全面提升设备使用寿命的综合方案

设备寿命的延长是一项系统工程,需要从安装、操作、环境控制等多个维度协同发力。在轨道安装阶段确保水平误差小于1/1000,接头间隙控制在2mm范围内,可从源头降低设备运行阻力,延长传动系统寿命。

环境因素管理同样不可或缺。在粉尘浓度较高的作业环境,将轨道清洁频次提升至每4小时一次,可有效防止碎屑积累对行走轮造成的异常磨损。环境监测数据表明,工作环境改善可使穿梭车传动系统寿命延长约40%。

RGV小车作为有轨穿梭车的重要类别,其电气控制系统寿命与环境温度密切相关。研究显示,设备运行环境温度每降低10℃,电子元件使用寿命可延长约一倍。因此,确保设备运行环境的良好通风与散热,成为最具成本效益的延寿措施之一。

建立完整的设备健康档案管理系统,详细记录每次故障处理与保养数据,通过大数据分析找出故障规律,为优化维护计划提供决策支持。某大型物流中心实施这一方法后,不仅将设备综合效率从78%提升至92%,还将年度维护成本降低了四分之一。

有轨穿梭车的可靠运行是现代物流系统高效运转的核心保障。通过建立科学的故障预测与系统化维护体系,企业不仅能显著降低设备停机风险,更能确保设备在十年以上的服役期内始终保持精准高效运行,为企业的可持续发展提供坚实支撑。

数据说明:本文涉及行业数据均来源于公开技术报告与设备运行统计,基于多家制造企业实际应用情况的综合分析结果。