子母摆渡车,高密度自动化仓储的效率革新解决方案

在现代仓储物流体系中,土地成本攀升与效率要求提高构成双重挑战。自动化立体仓库作为空间优化的重要方案,其核心设备——子母摆渡车系统正以独特的设计理念引领高密度存储的技术变革。

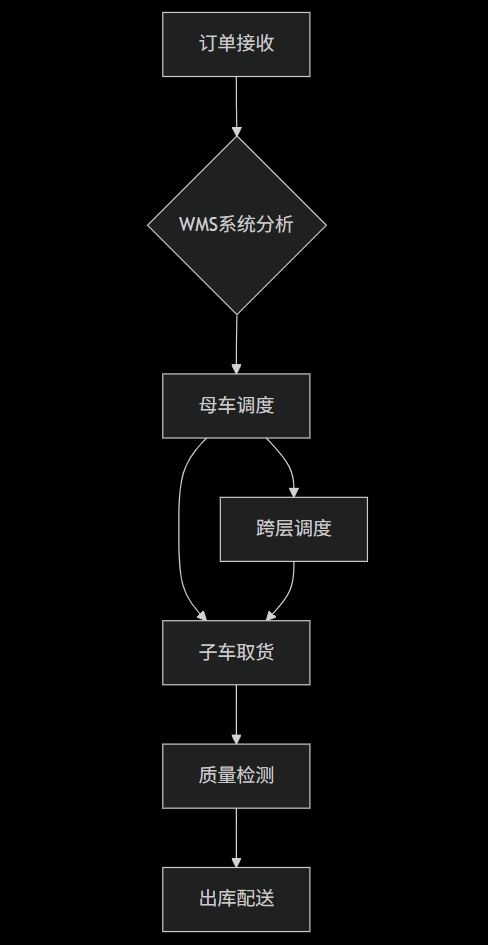

技术原理:两级协同的智能作业模式

子母摆渡车系统采用“母车”与“子车”两级架构,通过精密配合实现物料高效流转。母车配备滑触线供电系统和PLC控制单元,负责在巷道各层间水平移动;子车搭载激光定位系统,依托母车调度在货位间灵活作业。

这种协同机制实现了仓储空间的三维高效利用。母车如同高速干线列车,确保子车快速到达目标区域;子车则像灵活的末端配送员,精准完成货物存取任务。系统通过智能调度算法,优化设备运行路径,减少空载等待时间。

与传统设备的性能优势对比

相比传统穿梭车或堆垛机系统,子母摆渡车在关键性能指标上展现显著提升:

作业效率突破:系统处理能力达到传统货架系统的9倍以上,主要得益于两级设备的并行作业能力。

空间利用优化:通过精准定位技术,货位间隙得到合理压缩,存储密度提升30%以上,子车单侧作业深度可达25米。

系统柔性增强:子车通过母车实现跨层调度,打破传统设备作业区域限制,设备利用率提高40%。

表:子母摆渡车与传统设备性能对比

| 评估维度 | 子母摆渡车系统 | 传统穿梭车 | 堆垛机系统 |

|---|---|---|---|

| 处理效率 | 极高(提升9倍) | 基准水平 | 中等水平 |

| 空间利用率 | 超过90% | 60-70% | 50-60% |

| 柔性程度 | 高,支持跨区作业 | 固定区域作业 | 有限柔性 |

| 扩展能力 | 模块化扩展 | 有限扩展 | 困难 |

核心技术参数与性能指标

子母摆渡车系统通过精密工程技术参数确保高性能作业:

- 运行速度:母车满载运行速度3.5m/s,子车满载速度1.36m/s

- 定位精度:达到±3mm,确保货物精准存取

- 举升效率:托盘举升时间**<2秒**,提升作业节奏

- 提升能力:提升机高度40米,速度1.5m/s

这些参数共同保证了系统的高吞吐量和可靠性,满足现代物流对效率的严苛要求。

应用场景与解决方案深度解析

制造业仓储优化实践

制造企业常面临零部件种类繁多、仓储效率低下的挑战。某汽车零部件供应商采用子母摆渡车系统后,通过以下方案实现转型:

智能货位规划:根据物料使用频率智能分配存储位置,高频件就近存放

动态调度系统:多台子车协同作业,实现订单自动排序和批量处理

实施效果显示,库存容量比传统仓库提升40-60%,订单处理时间缩短50%,人力成本降低35%。

冷链物流创新应用

冷链仓储对空间利用和温度控制有特殊要求。某生鲜物流企业通过子母摆渡车系统实现:

能耗优化:高密度存储减少冷空间,制冷能耗降低25%

环境适应:系统在**-30℃至45℃**环境下稳定运行,确保作业连续性

系统布局规划要点

成功的系统布局需要综合考虑多维度因素:

设备配置优化:基于吞吐量需求,通过多目标优化模型计算母车与子车的最佳配比

空间结构适配:采用模块化架构设计,适应不同仓库形态,支持旧仓改造

存储策略制定:运用ABC分类法结合动态货位分配,最大化存取效率

方案仿真验证:利用数字孪生技术模拟运行,优化设备参数和布局方案