纵横移动轨道车从驱动系统到导向控制的高精度解决方案

在现代工业环境中,物料搬运的效率与精度直接影响生产线的整体效能。纵横移动轨道车作为一种先进的自动化搬运设备,正通过其独特的驱动与导向系统,帮助企业应对空间限制、人力成本上升和精度要求提高等核心挑战。

以现代的工业工艺水平来讲,物料的搬运效率和精度都直接决定了生产线的整体的效能。借助其独特的驱动与导向的高科技,纵横的移动轨道车已成为企业高效应对空间的“擂鼓”、高效的降低了人力成本的“利器”以及高精度的“精灵”等,在有效的应对了企业所面临的空间的“狭隘”,人力的“昂贵”以及精度的“高要求”等一系列的核心的挑战中起着不可或缺的作用。凭借对其工作的深入剖析,我们不难发现其如何以更为高效的方式在各个具体的场景中都为我们所所带来的直接的运营水平的提升。

一、驱动系统,精准动力输出的技术核心

基于对伺服电机与精密的减速机的巧妙的集成及其基于闭环的精确的调控算法的实时的对扭矩和转速的调节,使得轨道车的驱动系统能始终保持在一个相对的平稳的状态,尤其是在其从启动到运行、从运行到停止的整个过程中都能保持如此的平稳。

借助摒弃传统的以液压或简单的电机驱动为主的叉车的设计之外,极大地避免了由叉车的惯性所带来的负载的晃动,从而对搬运的精密的部件都能起到较好的保护作用,减少了对部件的损坏风险。

比如以重型的负载应用为例,如传统的电动叉车在承载1000kg的货物时,就通常需要至少2米的转弯半径,而且其定位的误差也可能达到厘米的级别。

借助运用多轮的独立驱动技术的巧妙之处,它不仅能够灵活的纵横移动,还能实现了令人惊艳的360度的全向移动,其令人咋舌的转弯半径甚至可缩减至0.5米以内,堪称“灵活的机甲”!。

根据了其所载的《车辆的位置精度》之《车辆的位置精度》标准的规定,其在额定负载2000kg的条件下仍能保持±5mm的高精度的定位能力。其独特的路径规划能力使其能够在相对狭窄的工作空间中游刃有余地完成复杂的操作而不需要额外的通道空间。

驱动系统对比分析表

| 参数指标 | 传统电动叉车 | 纵横移动轨道车 |

|---|---|---|

| 最大负载能力 | 1000-2000kg | 500-5000kg(可定制) |

| 定位精度 | ±10-50mm | ±1-5mm |

| 最小转弯半径 | 1.5-2.5m | 0.3-0.8m |

| 能源效率 | 电池续航4-6小时 | 智能节能模式可达8小时 |

二、导向控制,智能导航实现柔性化生产

以其精密的激光导航与惯性的“双重先驱”,的导向控制系统就像一台高效的“大脑”,通过对惯性测量单元(IMU)的精准的实时的调控和对激光的精确的定位的对比,既能对车辆的实时的位置的动态的监控,又能对车辆的行进的轨迹的实时的动态的调整,通过对比得出最优的行进的轨迹,实现了对车辆的路径的精准的调控,从而将车辆始终保持在预定的行进的轨迹上,实现了对车辆的精准的导航和精确的控制,有效的降低了车辆的行进的轨迹的随机性和不确定性,对提高了车辆的行进的精准性,提高了整体的行进的效率起到了很大的作用。

借助摈弃传统的固定式的导轨或磁条的导航方式,汽车的柔性导引不仅能动态的适应生产线的布局的变化,而且也极大的提升了生产线的可重构性.。

但随着AGV的广泛应用在汽车制造的各个环节中,其存在的几个典型的局限性也逐渐凸显,如AGV的路线规划主要依靠预先的磁轨,对于改造的生产线由于AGV的路线规划都需要重新铺设磁轨,导致停机时间长达数日等问题。

在纵横移动的轨道车的引入背景下,通过对高精的定位系统与无线的通信模块的巧妙的融合仅仅通过软件的简单的更新就实现了对新的一条路径的高效的部署。依托于对自主的2.5米窄巷道的高精度的自主避障的实现,将部件的配送的误差控制在±3mm的范围内,不仅大大地提高了生产的效率,也将生产线的换型时间都减少了40%。

比如说,在电子装配的领域中就经常会遇到这样的典型场景:。长期以来,我们就发现了人工将静电敏感的元件搬运的弊端:不仅搬运的效率极低,而且一不小心就可能因碰撞将元件都给“打死”了,造成了极大的浪费。

借助对轨道车的深度升级,赋予其了360度的全向移动能力,配上一套先进的防静电设计, finally就能将各类的零部件沿最优的路径直接将其送达指定的台位了。

通过对导向系统的实时的反馈调节不仅能避免了因急停急启造成的物料的振动,对物料的配送效率也大大地提高了达60%以上,同时将原有的损耗率降至0.1%以下。

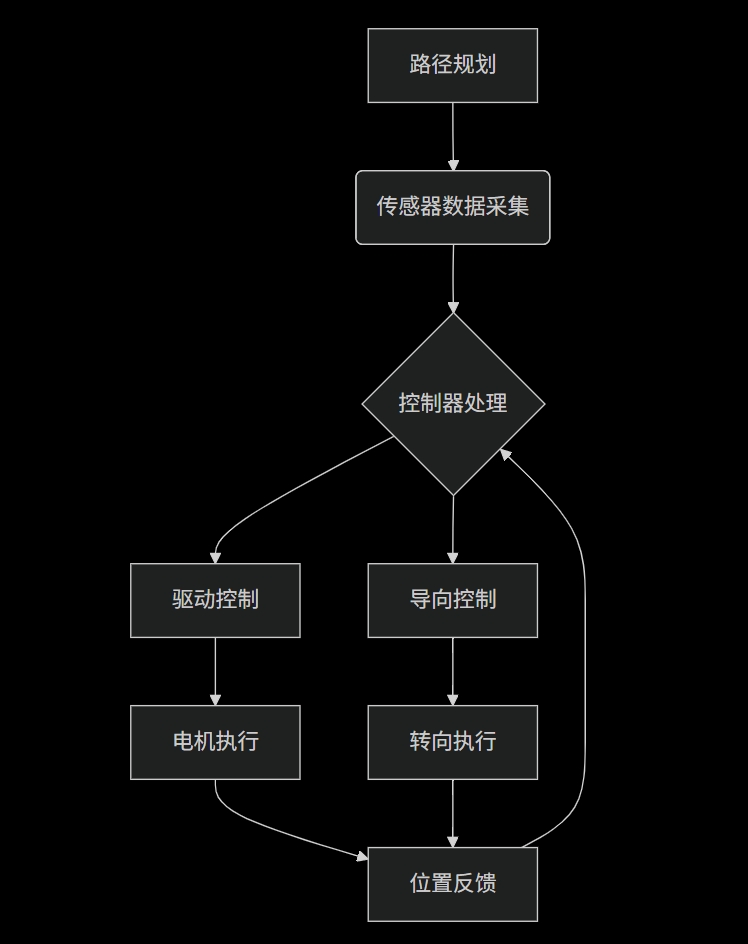

三、技术原理,从执行到控制的协同运作

其核心的驱动与导向系统的精密的协同调配才是纵横移动的轨道车的关键所在.。以精确的动力输出为驱动,完美的导向系统又将使得车辆稳稳地沿着我们精心的规划好的路线行驶着。

基于对精密的控制与伺服的驱动下,系统的各个部分都能根据控制器的精密指令将动力通过高精度的减速机传递至驱动的轮子.。通过对电机的实时的转速与位置的监测对其形成闭环的控制,从而保证了其所能达到的速度与位置的精确性。

通过对外界的多种传感器的持续的实时的感知(如激光的扫描、IMU的测量等),对其所感知的外界的环境的数据的不断的收集,将其通过复杂的算法的融合后,根据对外界的所感知的环境的数据的分析,通过对比、匹配等一系列的计算,将其计算出最佳的行驶路径,并通过对转向机构的控制将其指令的下发,实现对车辆的精准的转向动作的控制。

四、应用场景,从汽车制造到电子装配的解决方案

借助纵横移动的轨道车将汽车的各个部件准确地送达焊接的工位,使得汽车的焊接工艺实现了自动化的高效的流水线式的生产过程。基于其高精的定位能力将部件准确的送达了焊接的机器人面前,其±3mm的精度的定位就能满足了机器人对部件的抓取的要求。

相比传统的AGV,它就不再需要像以往那样为其铺设的繁琐的固定轨道了,从而为生产线的灵活的重组带来了可观的成本和时间的巨大的节省。

而在电子的装配车间中就将轨道车的运输能力又发挥了出其所料的作用,如将各种静电敏感的元件都由轨道车一一的将其送到所需的装配点上去,这无疑大大提高了装配的效率。其平稳的运行特点不仅能有效地避免元件的损伤和可靠性降低的同时,全向的移动能力也使其能够灵活地在狭窄的洁净室的环境中穿梭,极大地提高了工作的效率和可靠性。

采用对防静电的精心设计手段,成功的将敏感的元器件的损耗率从之前的0.5%大大降至了0.1%以下的可控的极低的损耗率.。

五、选型指南,匹配企业需求的实用建议

由对纵横移动轨道车的工作原理的深入理解出发,根据自身的具体需求对其关键的参数都作出相应的匹配与调优。而其所能承载的负载能力也各有所不同,如永磁同步电机就更适合高频的起停场景,而异步电机则更适合长时间的连续运行的场景等。

虽然在动态的导航控制方面的激光导航的应用较为广泛,但其相对较为昂贵;而磁导引方案则相对较为经济实用,对于大部分的固定路径的场景都能很好的适应。

但在其实际的推广应用中,更应力求在窄巷道作业的同时兼顾柔性化的生产要求。这样一来,就可以在仓储的物流中心通过车辆的全向移动的功能就可将原来的货架的间距缩小20%直接就提升了空间的利用率。

借助对导向系统的自适应算法的不断的学习和运用,逐步地将路径的规划优化了起来,从而大大地减少了空驶的里程。

随着纵横移动轨道车的技术的不断迭代,更先进的工业4.0的落地也就越加的迫近了。伴随物联网的广泛集成,这些原本只能按照预设的任务执行的设备也已能通过对大量的数据的深入的分析对其未来可能出现的故障点的预测,从而将其对系统的意外停机等各种不利的后果都给予了有效的预防。

凭借对驱动系统的温度的实时监控就可在故障前就触发对其的冷却机制,从而将故障率降低30%以上。