子母摆渡车如何破解跨区域物料高效流转的智造物流新方案

在追求极致效率的现代工厂中,物流环节的瓶颈常常成为制约整体产能提升的隐形成本。传统的叉车或单向AGV在面临跨车间、跨楼层、跨产线的复杂物流需求时,往往显得力不从心,导致效率断层与隐性成本激增。子母摆渡车以其“干线+配送”的协同智能搬运模式,为这一核心痛点提供了系统性的解决方案。

技术内核:柔性协同的智能搬运体系

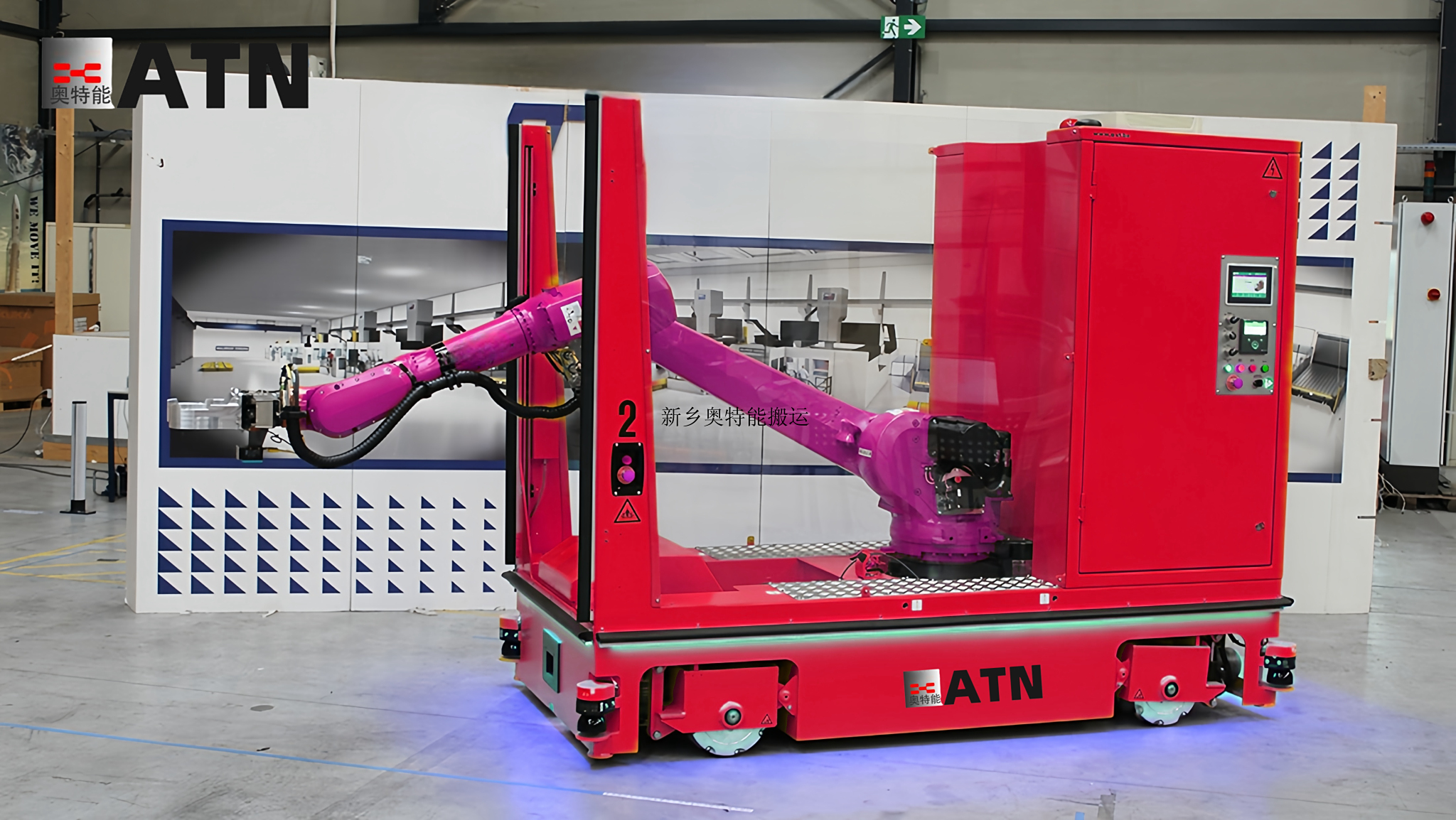

子母摆渡车系统由一台大型“母车”(移动基站)和一台或多台小型“子车”(配送终端)构成。其核心原理在于将物料的长距离、重载运输与短距离、灵活配送任务解耦,由专业化设备分别执行,从而实现整体效率最大化。

母车如同一个高效的“物流班车”,在主干道上快速行进,负责跨区域物料流转,其负载能力通常高达1至5吨。子车则具备独立的驱动和导航系统,能够从母车上自主驶离,凭借激光SLAM或视觉导航技术,在狭窄空间内实现360度全向移动与±5mm级的高精度定位,精准完成“最后一米”的交付。

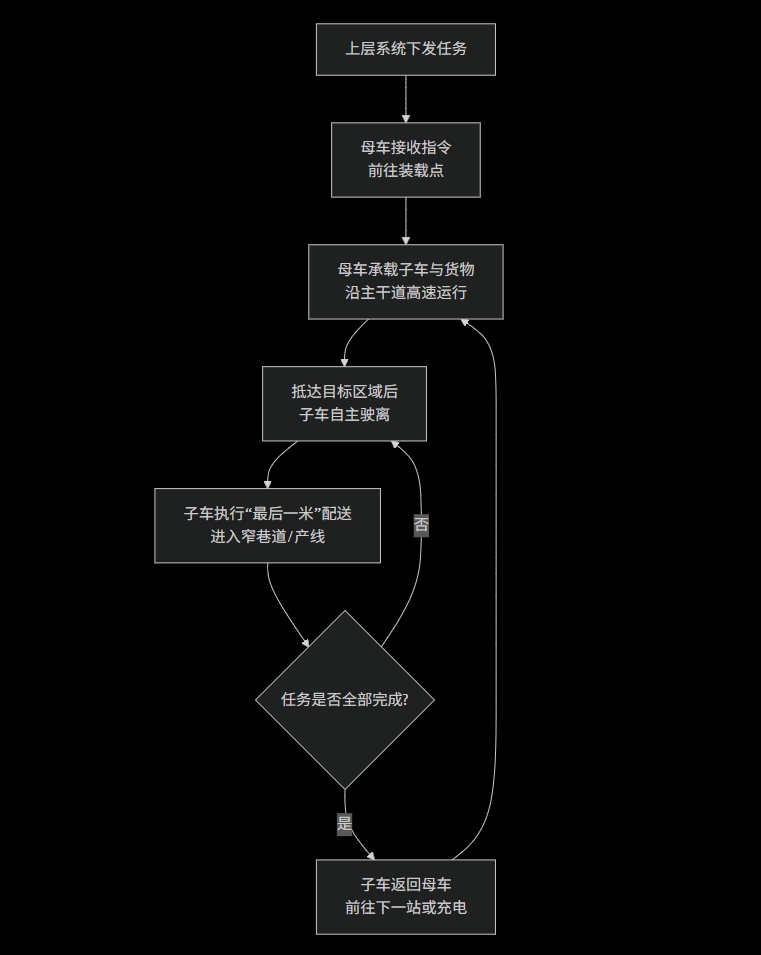

该系统流畅运作的关键,依赖于母车与子车之间精密的机械对接锁紧机构和稳定的无线通信控制。其工作流程可以清晰地通过下图展示:

效率对比:超越传统搬运模式的全面进化

与传统搬运设备相比,子母摆渡车的优势源于其工作逻辑的根本性变革。它有效解决了单一设备在“跑得快”与“钻得进”之间的矛盾。下面的对比表格直观展现了其与传统方案的差异:

| 特性维度 | 子母摆渡车 | 传统叉车 | 单向AGV |

|---|---|---|---|

| 运行模式 | “干线+配送”协同,并行作业 | 单机点对点,往返效率低 | 固定路线循环,路径僵化 |

| 空间利用 | 极高,子车专攻窄巷道作业 | 差,转弯半径大,需宽阔通道 | 一般,对通道宽度有硬性要求 |

| 自动化程度 | 全自动,无缝接入智能调度系统 | 全程依赖人工 | 点位间自动,端部常需人工 |

| 负载与效率 | 母车1-5吨,子车500kg-1吨,吞吐量高 | 负载强,综合效率受制于人 | 负载固定,难以应对动态任务 |

场景透视:精准命中两大典型物流痛点

场景一:汽车零部件车间与总装线的柔性对接

- 痛点:冲压车间的大型部件需穿越数百米厂区,送达总装线各工位。叉车作业人车混流、安全隐患大,且响应速度无法匹配产线节拍。

- 解决方案:一台负载2吨的母车一次性将多个部件运出。到达后,多台负载800公斤的子车同步驶出,将不同部件精准送至数个工位。整个过程无人化,实现了重型负载下的柔性化生产。

场景二:食品行业立体库与多个洁净车间的物料分发

- 痛点:中央立体库需向多个高洁净度车间供应原料。传统AGV路径固定,为每个车间配置成本高,且易被临时障碍阻塞。

- 解决方案:母车作为“班车”从立体库取货。抵达车间外,由满足洁净要求的子车载货,利用其±5mm的高精度定位驶入车间内部配送。这避免了大型设备污染环境,也解决了路径僵化问题。

总结

子母摆渡车通过其独特的“系统化物流”设计,将高精度定位、360度全向移动和重型负载能力融于一体,有效解决了跨区域、多端点场景下的物流瓶颈。它不仅是工具,更是赋能柔性化生产、打造高效智能工厂的关键基础设施。

本文版权归网站所有,转载请联系并注明出处:

https://www.aoteneng.com/article-detail/NZ4R0GPb