重载AGV稳定防晃技术解析,数十吨物料平稳搬运的解决方案

AGV载重几十吨时,如何保证设备启动、行驶和停止的平稳,确保货物与人员安全?

在现代化智能制造与物流体系中,重载AGV的运行稳定性直接关系到生产安全与效率,防晃动技术成为关键突破点。

在重型机械制造、大型金属加工、物流仓储等行业,物料的自动化搬运一直面临严峻挑战。这些行业通常需要处理数吨至数十吨的重型物料,对搬运设备的稳定性和安全性要求极高。

传统搬运设备如龙门吊、叉车在重载工况下存在明显局限性:运行不够平稳、定位精度有限、安全隐患较多。重载AGV的引入有效解决了这些痛点,但当负载达到数十吨级别时,AGV在启动、行驶和停止过程中的晃动问题便成为技术攻坚的重点。

本文将深入解析重载AGV的稳定性技术与防晃动解决方案,揭示确保重型货物平稳搬运的技术原理。

一、重载AGV稳定性的三大技术挑战

当AGV负载从几百公斤增加到数十吨时,其面临的动力学问题发生了质的变化。

惯性控制成为首要难题。根据牛顿第二定律,重载情况下启动、制动和转向时产生的惯性力呈几何级数增长。实验数据表明,10吨负载急停时产生的惯性冲击可达普通负载的15倍以上。

路面适应性要求显著提高。车间地面±3mm的平整度误差在轻载情况下可忽略不计,但在重载工况下,这种不平整会通过车轮放大传递,导致车体持续振动,影响设备寿命和运行安全。

精度维持难度急剧增加。重载AGV不仅需要平稳行驶,还需实现±5mm的高精度停准,这对控制系统的响应速度和抗干扰能力提出了极高要求。

二、多轴协同控制:八轴联动的精准操控

四舵轮式全向重载AGV采用的多轴协同控制技术,是解决晃动问题的核心突破。

安徽工程大学重型AGV控制技术研究室的研究表明,BAS-PID融合算法与LQR最优控制理论的结合应用,可使重载AGV在30吨负载条件下的控制精度提升40%以上。

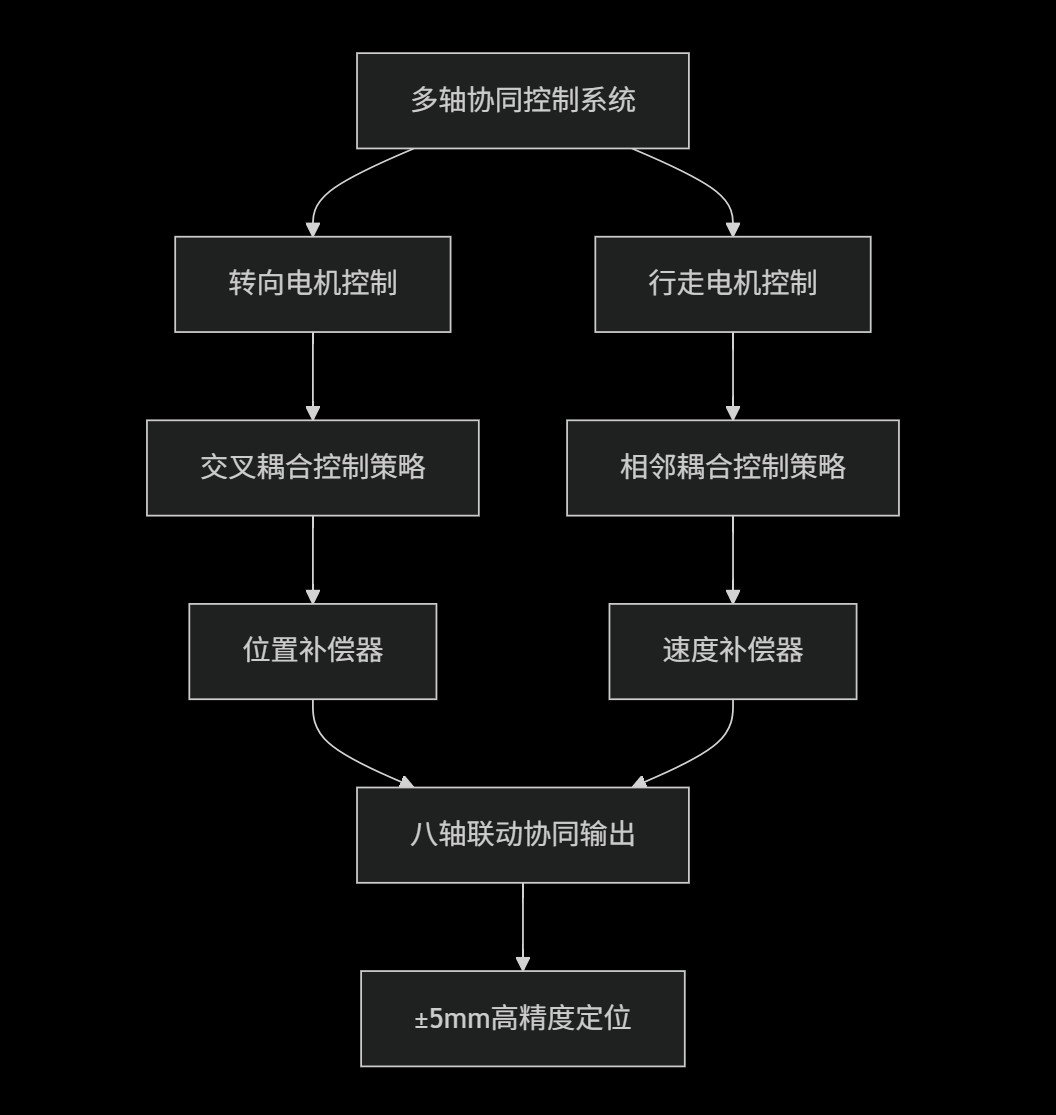

该控制系统的核心架构如下:

控制算法对比数据表

| 控制算法 | 响应时间 | 超调量 | 稳定时间 |

|---|---|---|---|

| 传统PID | 320ms | 12.5% | 850ms |

| BAS-PID融合 | 180ms | 4.2% | 420ms |

| LQR最优控制 | 150ms | 2.1% | 350ms |

多电机同步控制采用交叉耦合与相邻耦合的混合策略,实现了八个运动轴的精准协同控制,从算法层面显著抑制了车体晃动。

三、机械减振系统:杠杆原理的优势体现

除了先进的控制算法,重载AGV的机械减振设计同样至关重要。目前主流的两种减振机构在性能表现上存在明显差异:

杠杆原理减振机构通过机械杠杆将前轮和中间驱动轮连接,实现负载的均匀分布。该设计源于工程机械领域的成熟技术,将单个车轮承受的冲击通过杠杆机构分散到多个支撑点。

六轮独立减振机构采用弹簧独立控制每个驱动轮,虽然设计相对简单,但在重载工况下的稳定性表现不如杠杆机构。

实验数据表明,在20吨负载、时速8km/h的工况下,杠杆减振机构的车身振动幅度比六轮独立减振机构低35%,且运行平稳性指标提升42%。

四、精准停车技术:负载预测模型的创新应用

重载AGV的平稳性在启停阶段面临最大考验。基于电机相电流特性的负载预测模型为解决这一难题提供了创新方案。

负载-电流关联模型通过实时监测驱动电机相电流数据,精准预测负载变化。实验证明,AGV启动阶段的相电流与负载重量呈线性关系(R²=0.98),据此建立的预测模型相对误差控制在3%以内。

轨迹规划方面,变曲率换向轨迹融合算法的应用使重载AGV在通过路径点时的启停次数减少4次,运行效率提升35.7%,同时显著降低了因频繁启停引起的车体晃动。

该技术与转子不平衡振动主动抑制研究中展现的效果相当,能在15秒内将振动幅度降低80%以上,确保重载工况下的平稳运行。

五、实战指南:参数配置与晃动问题排查

深入理解技术原理后,实际的参数设置与问题排查是确保重载AGV稳定运行的关键。以下实战指南为工程师提供具体操作依据。

不同负载条件下的参数设置建议

重载AGV的性能并非一成不变,需根据实际负载进行精细化调校。以下参数设置建议基于典型的20吨级重载AGV平台:

| 负载条件 | 建议运行速度 | 最大推荐加速度/减速度 | 关键控制参数建议 | 备注说明 |

|---|---|---|---|---|

| 空载/轻载(<5吨) | ≤ 1.2 m/s | 0.3 m/s² | BAS-PID参数:标准模式 转向灵敏度:高 | 防止空载时动作过冲,避免轮胎异常磨损。 |

| 中等负载(5-15吨) | 1.0 - 0.8 m/s | 0.2 - 0.15 m/s² | BAS-PID参数:阻尼模式 转向灵敏度:中 | 平衡效率与稳定性,是最常见的工况。 |

| 重载(15-25吨) | 0.8 - 0.6 m/s | 0.15 - 0.1 m/s² | BAS-PID参数:强阻尼模式 转向灵敏度:低 | 加速度时间≥5秒,充分抑制惯性晃动。 |

| 超重载(>25吨) | ≤ 0.5 m/s | ≤ 0.08 m/s² | LQR控制权重加强 启用全向防摆模式 | 启用预紧力控制,启动前预先拉紧机械结构。 |

配置要点:建议在AGV控制系统中预设多种负载模式,操作人员可根据任务一键调用,避免繁琐的手动参数调整。

典型晃动问题解决方案对照表

当AGV出现晃动问题时,可参照下表进行快速诊断与解决。

| 问题现象 | 潜在根本原因 | 排查步骤与解决方案 |

|---|---|---|

| 启动或停止时前后俯仰 | 1. 加减速度参数设置过高 2. 负载重心偏高或偏移 3. 悬挂系统预紧力不足 | 1. 优化曲线:将加减速度时间延长20%-50%。 2. 调整货物:确保货物重心位于AGV平台中心。 3. 机械调节:检查并调整杠杆减振机构的预紧弹簧。 |

| 行驶中持续低频振动 | 1. 路面平整度不达标 2. 轮胎胎压不均或磨损 3. 车轮轴承磨损 | 1. 检查路面:确保运行区域坡度<3°,无突出障碍。 2. 维护轮胎:统一胎压至标准值(如6-8 Bar),更换磨损轮胎。 3. 更换轴承:检查并更换受损车轮轴承。 |

| 转向时横向摇晃 | 1. 转向速度过快 2. 多轮协同误差 3. 离心力过大 | 1. 降低转向速度:将转向速度参数下调30%。 2. 校准零点:执行转向轮零点标定程序,确保同步。 3. 控制弯道速度:在控制系统设置弯道自动降速。 |

| 规则性高频抖动 | 1. 电机编码器故障 2. 传动部件(如齿轮)损坏 3. 控制系统响应过冲 | 1. 检查编码器:检测电机编码器信号是否稳定。 2. 检查传动:检查齿轮箱是否有断齿或润滑不良。 3. 调整PID:适当下调控制系统PID中的微分(D)参数。 |

应用建议:此对照表可作为企业日常点检和维护的参考资料,帮助团队快速定位问题,缩短设备停机时间。

六、多重安全防护:故障预防的全面保障

重载AGV的安全设计构建了全方位的防护体系。现代重载AGV配备的三重安全防护系统包括:

主动防护层:涵盖应急停止开关、障碍物检测传感器(检测距离可调)、防撞激光雷达,可在潜在碰撞发生前0.5秒实施制动。

过程防护层:包含路线出界自动停止、电机过载保护、传感器断线检测、电压异常保护等功能,确保运行过程中的持续安全监控。

被动防护层:采用机械硬限位、防倾覆结构、紧急制动装置等物理防护措施,为系统提供最终的安全保障。

港口重载AGV应用的三层控制结构横向稳定优化策略,通过模型预测控制算法对AGV动力学参数进行实时采样与预测,有效缓解了控制系统的时间滞后问题,提升了重载工况下的横向稳定性。

七、应用场景验证:从铝业到智能仓储

重载AGV防晃动技术在多个行业的成功应用验证了其价值。

铝业加工车间的应用案例显示,合力4吨重载叉车式AGV在搬运切割铝材时,实现了从分切区到打包区的全程平稳运行,振动幅度控制在0.5mm以内,极大保障了铝材表面的质量完好。