全向移动AGV,破解重工企业“柔性智造”转型难题

在现代化重工企业车间,传统搬运设备正面临严峻挑战:大型部件搬运周转困难,生产线调整周期长,人机混合作业安全隐患大……如何实现高效、灵活、安全的物料搬运,成为重工企业迈向“柔性智造”的关键环节。全向移动AGV(自动导引车)通过其独特的技术架构与自适应调度系统,为这一难题提供了创新性解决方案。

传统搬运模式的困局

在传统的重工制造车间,物料搬运通常依赖行车、叉车和固定输送线。这些设备虽能满足基本运输需求,却存在明显局限性:固定输送线一旦安装便难以调整;叉车作业需要人工操作,存在安全风险;行车吊运则受限于覆盖范围和工作效率。

特别是在大型部件搬运场景中,传统设备无法在狭窄空间内灵活调整位置和方向。例如,在挖掘机底盘装配环节,传统叉车需多次转弯调整才能对准安装点,不仅效率低下,还存在碰撞风险。当生产线需要根据产品类型调整时,这些刚性搬运系统的重组往往需要停产改造数周,造成巨大生产损失。

全向移动AGV的技术突破

全向移动AGV通过创新的驱动和导航技术,彻底打破了传统搬运设备的限制。

灵活的运动能力

全向移动AGV的核心优势在于其独特的运动机构。中国科学院宁波材料所开发的主动万向脚轮,通过引入两自由度差速器,实现了转向运动和滚动运动的解耦控制,使AGV能够在保持车身朝向不变的情况下进行横向、斜向移动甚至原地旋转。

奥特能公司的AGV展示了这种灵活性在实际生产中的价值:“AGV可实现全方位移动,包括前进、后退、横向移动、斜向移动、转弯及旋转”。这种能力使AGV能够在极其狭窄的通道内自如穿梭,大幅提升空间利用率。

强大的负载能力

针对重工行业的大型部件搬运需求,全向移动AGV的负载能力不断提升。奥特能公司的AGV牵引能力高达6吨,足以应对重型车身的搬运任务。奥特能研发的重载全向卷料搬运机器人更是将载重能力提升至4吨,能够在窄巷道内稳定搬运巨型铜箔卷。

智能导航与精准定位

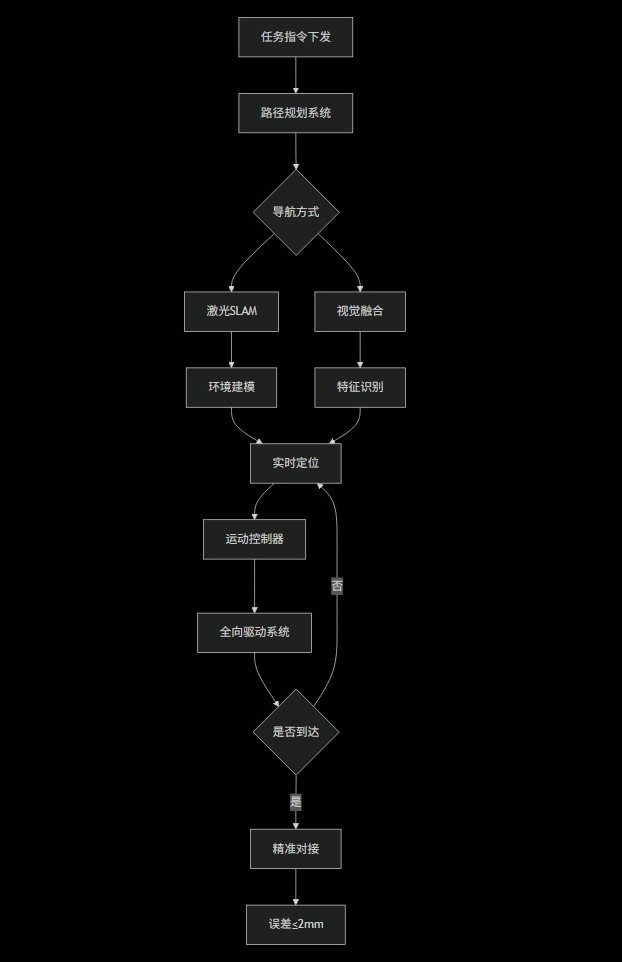

全向移动AGV采用多种先进导航技术,实现了高精度定位和智能路径规划。奥特能柔性搬运机器人结合激光SLAM和视觉融合导航技术,无需编码和地标,就能实现在复杂环境中的精确定位,其动态扰动下的对接精度可达±2mm。

重工应用场景解析

大型部件柔性装配

在工程机械制造领域,大型结构件的搬运和装配一直是难点。国自机器人为某挖掘机智能工厂提供了全面解决方案,通过采用近200台不同种类、负载的机器人,实现了挖掘机生产工艺流程和物流配送流程的智能化管理。

与传统输送机相比,全向移动AGV能更有效地减少人工搬运,大幅提高生产效率,使制造过程更安全,也更符合未来智能工厂高度柔性生产的需求。

重型物料窄巷搬运

在铜箔、新能源材料等生产场景中,原材料卷筒往往重达数吨,且需要在狭窄的车间通道内搬运。奥特能的重载全向AGV通过创新的 “两段式转向技术” ,解决了窄巷道内重载AGV的全向移动难题。

该技术通过双轴偏心结构,使万向轮在转向时呈“缩径”状态,极大减小了转动半径和车身抖动,使AGV能够在仅容车身通过的窄巷中自如穿梭。

与传统搬运设备的性能对比

全向移动AGV相较于传统搬运设备,在多个维度上展现明显优势:

| 性能指标 | 传统叉车/行车 | 全向移动AGV |

|---|---|---|

| 移动灵活性 | 有限方向,需要转弯半径 | 360°全向移动,原地旋转 |

| 空间需求 | 通道宽度要求大 | 窄巷道作业,空间利用率提升40% |

| 定位精度 | 依赖人工操作,误差大 | 毫米级精度(±2mm~±20mm) |

| 适应性 | 固定路线,调整困难 | 柔性路径,快速重组 |

| 自动化程度 | 需要人工操作 | 全自动运行,智能调度 |

| 人机安全 | 人机混流风险高 | 多重安全防护,自动避障 |

赋能柔性制造转型升级

全向移动AGV为重工企业带来的不仅是搬运工具的升级,更是生产模式的革新。

生产线快速重组

大福公司的TRVS系统展示了全向移动AGV在生产线重组方面的巨大优势:“改变基于传送带的装配线布局需要停止生产线,并关闭工厂一段时间进行施工,但使用TRVS之后只需通过更换二维码等措施,即可在数日内完成变更”。这种灵活性使得企业能够快速响应市场变化,实现多品种、小批量的柔性生产。

人机协同作业

全向移动AGV融合了先进的安全防护技术,如迦智科技EMMA200N“增设了基于CE标准安全指令的安全PLC回路”,并具备“全方位避障”能力,能够自动识别和适应周围动态复杂变化的环境。这使得AGV能够与人工和谐共处,在保证安全的前提下实现高效协作。

全流程智能化管理

现代全向移动AGV系统已不再是单机作战,而是通过集中调度系统实现协同工作。国自机器人的RCS调度系统“通过算法优化,实现全场多数量、多类型AGV互相协作、统筹调度”,从而全面提高全厂物流效率。

未来发展趋势

随着技术的不断进步,全向移动AGV正朝着更加智能化的方向发展。诺力股份与浙江大学机器人研究院共建的“具身智能物流机器人联合实验室”,正在开发具备“自主学习和路径优化”能力的下一代AGV产品。AI技术与物流装备的深度融合,将推动智能制造从“无人搬运”迈向“自适应、自决策”的更高阶段。

结语

对于致力于柔性智造转型升级的重工企业而言,全向移动AGV已不再是简单的搬运工具,而是实现生产柔性化、智能化的重要支撑。它通过灵活的运动能力、强大的负载适应性、智能的导航调度和精准的定位控制,成功解决了重工企业在复杂环境下的物料搬运难题,为传统重工企业迈向智能化转型提供了坚实的技术路径。

参考资料:本文技术参数和应用案例来源于中国科学院宁波材料所、大福公司、诺力智能装备、国自机器人等企业的公开技术资料和官方发布的应用报告。