攻克超长物料转向运输难题,柔性技术重塑车间物流

在大型制造车间内,一段段数十米长的风电叶片或船舶龙骨正悄然转弯,精准无误地抵达预定工位,这一切不再需要数十人协作与漫长等待。

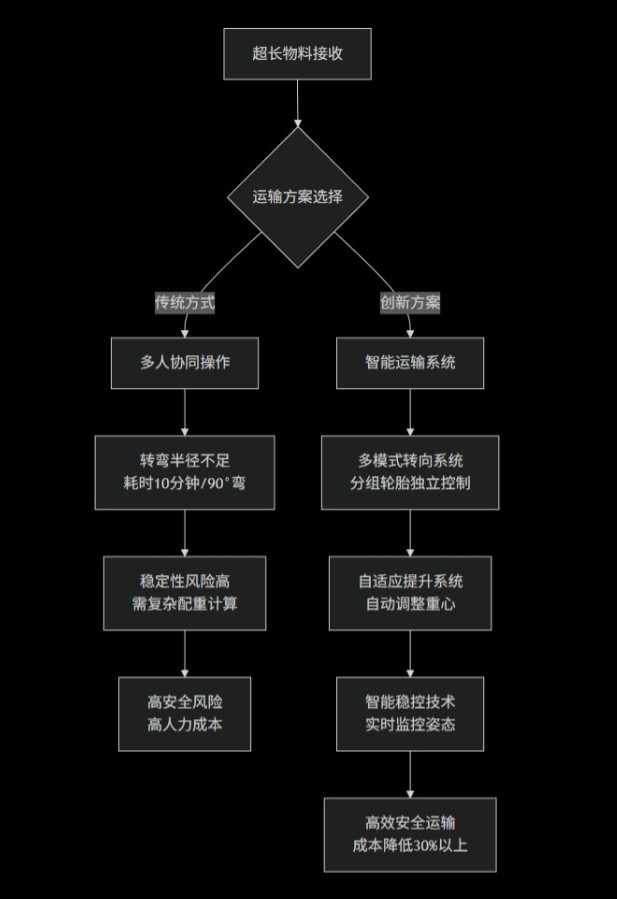

在风电、船舶等大型制造领域,超长型物料如风电叶片和船舶龙骨的车间内部运输与转向,一直是制约生产效率与成本的关键难题。传统运输方式不仅效率低下,且伴随着极高的安全风险与人力成本。

随着中国制造业向高质量方向发展,遵循 《JB/T 5000.12-1998 涂装通用技术条件》 等机械行业标准已成为确保设备质量的基础要求。

本文将深入解析超长物料运输的痛点,并展示创新性的解决方案如何通过技术手段将这些难题逐一化解。

一、超长物料运输痛点,车间内的巨大挑战

随着风电叶片与船舶构件朝着大型化方向发展,这些超长物料的车间内转运已成为制造业的一大痛点。以风力发电行业为例,传统的叶片横置和斜置运输方式对道路要求极高,运输效率也大打折扣。

核心难题主要集中在三个方面:转弯半径不足、路径空间占用大、稳定性控制困难。

123米超长海上风电叶片的陆地转运过程充分展示了这些挑战——叶片紧紧固定在65米长的平板车上,有50多米处于悬空状态,车辆转弯时需要多人配合操作,仅一个90度直角弯就需要十分钟才能通过。

在有限的车间空间内,这些挑战被进一步放大。超长物料在运输过程中尾部极易与道路旁的建筑物或设备发生碰撞。

同时,运输稳定性也是不可忽视的问题。叶片垂直运输过程中需要精确计算配重,防止运输挂车倾翻。任何一个环节的疏忽都可能导致设备损坏甚至安全事故,造成巨大经济损失。

二、技术破局,柔性设计化解运输难题

面对超长物料运输的挑战,创新性的解决方案通过机构创新与智能控制的结合,实现了突破性进展。

多模式转向系统的出现解决了超长物料转弯的痛点。通过特殊设计的运输车辆,将轮胎分组并实现独立控制,如123米叶片运输车辆的三组轮胎均可独立转向,全车轮胎数超过60个。

操作人员通过无线手柄就能控制每个轮胎的转向角度,实现“蜗行蛇转”式的精准转弯。

针对车间内部运输的空间限制,新型运输装备采用了可调节式的固定机构与自适应提升系统。通过液压缸的最佳布置与机构优化,使风机叶片在运输过程中能够举升并水平旋转一定角度,极大降低了对道路转弯半径的要求。

智能稳控技术是保障运输安全的关键。通过建立叶片运输的力学模型,计算出防止运输挂车倾翻的配重计算表达式,同时考虑转弯半径和爬坡角度与尺寸、配重、牵引车动力、路面粗糙度及风速等一系列因素的关系。

三、实战对比,新旧技术的数据较量

传统运输方案与创新解决方案之间存在显著差距,这些差异不仅体现在操作流程上,更直接反映在经济成本与效率指标中。

在转弯操作方面,传统方式需要多人协作——一名驾驶员、两名转向操作员、一名观察员和一名指挥员,五人协同操作才能完成一个90度直角转弯,耗时约10分钟。而采用新型举升旋转装备,转弯所需人员减少至2-3人,时间缩短至传统方法的三分之一以下。

道路要求是另一个关键对比指标。传统运输方式对道路转弯半径要求极高,123米叶片需要至少71米的转弯半径。新型装备通过创新设计,有效降低了对道路转弯半径的要求,进而极大地降低了道路改造费用。

在稳定性与安全方面,传统运输方式需要复杂的配重计算与设置,而新型连杆滑块举升机构实现了无需配重的重心自适应调整,将整体重心变动控制在半轮距范围内,确保了运输安全。

四、场景应用,从风电到船舶的跨界解决方案

风电叶片车间转运

在山地风电场,大型风力发电机叶片长度可达50米左右,传统的运输方式已无法满足需求。新型运输装备使风机叶片在运输过程中能够举升并水平旋转一定角度,为风机叶片的山地运输带来了极大便利。

在车间内部,这一技术同样适用,解决了超长叶片在不同工位间的流转难题。

船舶制造车间

在船舶制造领域,超长龙骨与船体构件的车间内运输面临类似挑战。通过应用多模式转向系统与智能稳控技术,船舶制造企业能够实现重型、超长龙骨在有限车间空间内的精准转运。

实时监控与智能调度系统的应用,进一步提升了运输效率与安全性。通过传感器网络与数字孪生技术,操作人员可以在控制室实时监控超长物料的位置、姿态与受力情况,及时调整运输参数,确保安全。

五、环境化设计,符合国家标准的发展方向

随着国家对工业设备环保要求的提高,工业综合利用设备的环境化设计已成为必然趋势。根据 GB/T 31513-2015《工业综合利用设备环境化设计导则》 ,工业设备设计需考虑环境影响、资源优化利用以及产品环境属性等多个方面。

环境化设计实施的主要方法包括:减少材料种类、采用可再生材料、设计易于拆解的结构、提高能源效率等。这些方法在超长物料运输设备的设计中也得到了充分应用。

通过采用轻量化设计和高效动力系统,新型超长物料运输设备的能耗比传统设备降低了20%以上,同时噪音水平也控制在75分贝以下,符合车间工作环境标准。