子母摆渡车VS传统AGV:五大核心区别与选型指南

在智能物流装备领域,子母摆渡车通过创新的协同控制机制,正在重新定义自动化搬运的效率和灵活性边界。

在现代制造业和物流业中,自动化搬运设备已成为提升效率的关键工具。传统自动导引车(AGV)长期以来作为主流解决方案,通过预设路径实现物料搬运,但在应对复杂、动态场景时仍显不足。

近年来,创新的子母摆渡车系统凭借其独特的设计理念和先进的控制技术,在智能化程度和作业效率方面带来了根本性的改变。本文将深入解析子母摆渡车与传统AGV的五大核心区别,并提供实用的选型指南。

一、导航与路径规划:从固定轨道到动态感知的进化

传统AGV通常依赖预设路径(如磁条、导轨或二维码),沿着固定路线行驶,无法动态避障。若路径被阻挡,AGV只能停止运行等待人工干预。这种刚性导航系统在环境稳定、流程固定的生产场景中表现可靠,但缺乏应对变化的能力。

子母摆渡车采用了更先进的多传感器融合导航技术。通过激光雷达、视觉传感器和SLAM技术的协同工作,系统能够实时构建环境地图并精确定位。这种基于自然轮廓的导航方式不再需要辅助导航标志,而是利用工作场景中的柱子、墙面、货架等作为定位参照物。

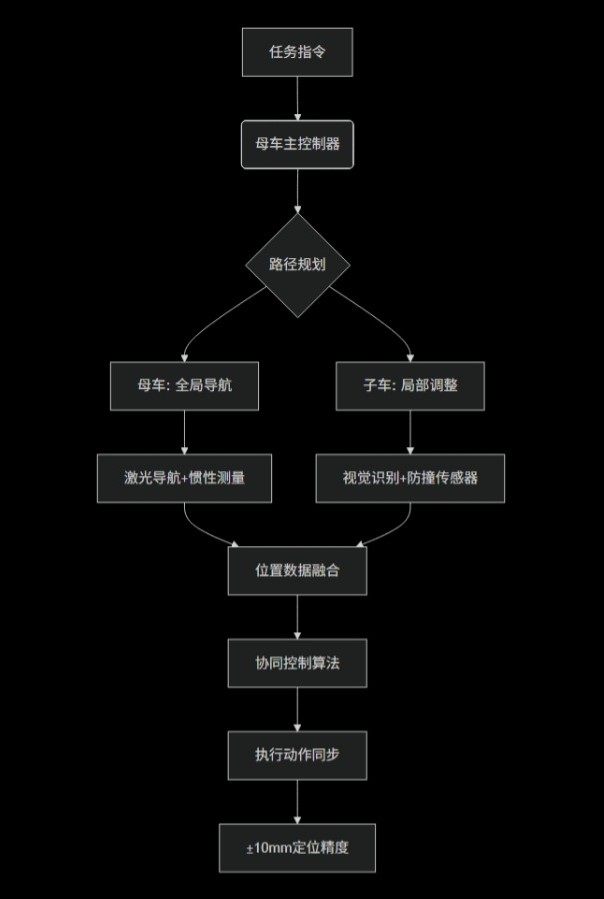

技术原理深度解析:子母摆渡车的核心在于其分布式控制系统架构。母车搭载主控制器,负责全局路径规划和任务调度;子车配备嵌入式从控制器,专注于局部避障和精准定位。两者通过工业无线以太网实现毫秒级实时数据交换,确保协同作业的同步精度。

二、负载能力与灵活性:单机极限与系统协同的对比

传统AGV的负载能力受限于单机结构设计,一旦超过额定载重,就必须选用更大规格的设备或定制的重型AGV,导致成本激增且灵活性下降。面对超长、不规则尺寸的物料搬运,传统AGV往往无能为力。

子母摆渡车通过母车提供基础承载平台、子车负责精准定位的分工模式,实现了负载能力的智能分配。这种“分合式”设计理念,既保证了系统承载能力,又确保了作业灵活性。

该系统通过主从式协同控制算法,实时计算子母车相对位置,动态调整运动参数,确保即使承载20吨以上重物,仍能保持毫米级的定位精度。

三、空间利用与作业效率:从二维平面到三维立体的跨越

传统AGV系统通常在二维平面内作业,对仓库空间的利用仅限于地面层。在跨区域作业时,传统AGV需要长距离行驶,效率较低,且无法有效利用垂直空间。

子母摆渡车创造了立体化的作业模式。它们不仅能在水平面上移动,还能通过提升机系统实现垂直方向的换层作业。这种三维作业能力显著提高了空间利用率,特别适合在高架仓库和密集存储环境中使用。

子母摆渡车的多种工作模式进一步提升了作业效率:子车可独立在特定轨道上以超过3米/秒的速度高速运行,也可与母车组合,形成高效的“运输单元”在密集库中来回穿梭。在河南某卷烟厂的实战案例中,这种柔性配置使空间利用率提升了35%,同时设备综合效率(OEE)达到92% 以上。

四、系统架构与扩展性:从封闭系统到开放平台的演进

传统AGV系统往往采用封闭的架构设计,难以与其他物流设备无缝集成。控制系统通常依赖于单一的可编程逻辑控制器(PLC),在处理复杂任务和数据分析时能力有限。

子母摆渡车则采用开放式系统架构,融合了PLC的可靠性和工业计算机(IPC)的强大数据处理能力。基于OPC UA 和MQTT 等工业互联网标准协议,系统能够与企业管理系统(如WMS、ERP)实现深度集成。

在扩展性方面,传统AGV系统增加或减少设备需要复杂的重新编程和路径调整。而子母摆渡车系统采用模块化设计和云边端协同架构,可以根据业务需求灵活调整子车和母车的数量,实现系统的平滑扩展和收缩。这种设计使得产线布局调整时的系统重构时间缩短了60% 以上。

下表清晰地展示了两者在关键维度上的差异:

| 比较维度 | 传统AGV | 子母摆渡车 |

|---|---|---|

| 导航方式 | 预设路径(磁条、二维码等) | 多传感器融合SLAM导航 |

| 负载能力 | 受限于单机设计,扩展性差 | 子母协同,动态分配,可扩展至20吨以上 |

| 空间利用 | 二维平面作业,空间利用率有限 | 立体化作业,多层空间高效利用 |

| 系统架构 | 封闭式架构,集成困难 | 开放式架构,标准接口,易于扩展 |

| 投资回报 | 初始投入低,柔性差 | 初始投入高,长期ROI优异 |

五、选择决策指南:基于场景的精准选型

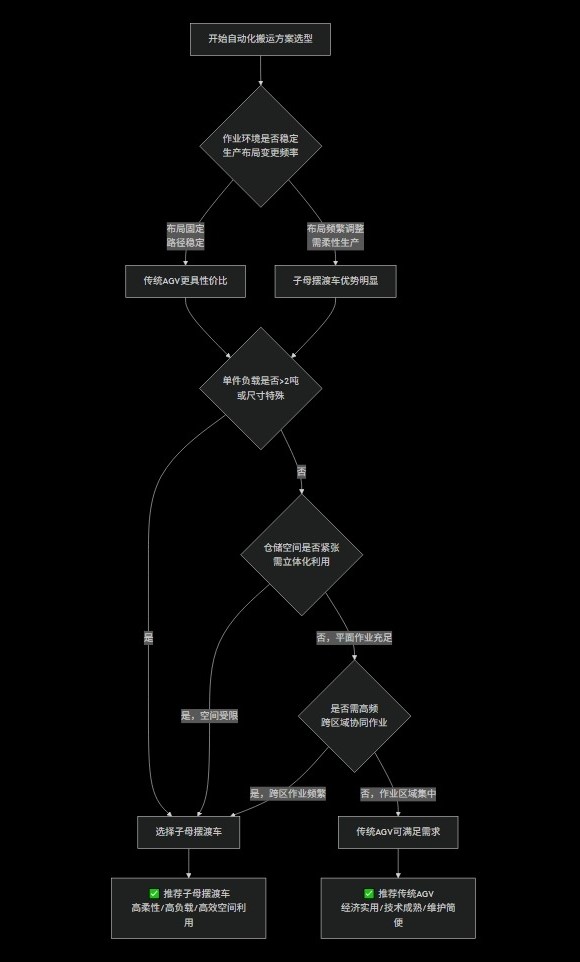

面对两种不同的自动化搬运方案,企业需要根据自身实际情况做出最合适的选择。以下的决策流程图将帮助您快速定位最适合的方案:

传统AGV更适合以下情况:

- 搬运路径固定,生产工艺稳定的场景

- 负载在单机承受范围内的轻型标准物料

- 预算有限,对系统柔性要求不高

- 现有基础设施与传统AGV兼容性好

子母摆渡车更具优势的场景:

- 生产布局需要频繁调整的柔性制造环境

- 负载超重、尺寸特殊或需要协同搬运的物料

- 仓储空间有限,需要立体化利用空间的仓库

- 已有智能化管理系统,需要深度集成的智慧工厂

常见问题解答(FAQ)

Q1:子母摆渡车的初始投资是否远高于传统AGV?

从单台设备价格来看,子母摆渡车确实高于传统AGV,溢价幅度通常在30%-50%。但考虑到以下因素,整体投资回报率更具优势:

- 空间利用率提升:立体化作业可减少30% 以上的占地面积

- 系统柔性价值:产线布局调整时无需重新铺设导航设施,节省60% 以上的改造费用

- 综合效率提升:人工干预减少70%,设备综合效率(OEE)提升至90% 以上

Q2:子母摆渡车的系统复杂度会导致维护困难吗?

恰恰相反。虽然技术更先进,但子母摆渡车采用模块化设计和预测性维护技术:

- 关键部件具备健康状态监测功能,可提前预警

- 基于数字孪生的远程诊断系统,大幅缩短故障排查时间

- 平均修复时间(MTTR)比传统AGV缩短40%

Q3:在什么情况下应该优先考虑传统AGV?

建议在以下场景优先选择传统AGV:

- 产品生命周期短,3年内可能更新换代的生产线

- 作业流程极其简单,无需跨区域协作的点对点搬运

- 预算严格受限,且对投资回收期要求极为苛刻的项目

- 技术维护能力薄弱,需要最简化运维的场所

Q4:子母摆渡车的实施周期需要多久?

标准项目的实施周期通常为:

- 传统AGV:2-4周

- 子母摆渡车:4-8周

虽然实施周期较长,但子母摆渡车在后期扩展和调整方面节省的时间可以弥补前期投入。而且,基于模块化预调试的现代实施方法正在不断缩短这一周期。

子母摆渡车代表的不仅是技术升级,更是物流作业模式的革新。它通过子母协同、智能导航和开放架构,在高效物流、集约空间和长期投资价值间找到了最优平衡。

未来,随着数字孪生、5G和AI技术的深度应用,子母摆渡车系统的智能化水平将进一步提升,为智能制造和智慧物流提供更强大的基础设施支撑。正确的选型决策不仅关乎当下效率,更决定着企业未来数年的物流竞争力。