子母摆渡车如何解决“最后一公里”物料配送难题

面对仓库狭窄通道与高效配送的需求,子母摆渡车正成为厂内物流升级的智能引擎。

在现代企业物流体系中,厂房内部的“最后一公里”物料配送往往是决定整体效率的关键环节。传统的叉车和输送线在面对狭窄通道、多品类物料和复杂流水线需求时,往往显得力不从心。

子母摆渡车系统作为一种创新的密集仓储物流解决方案,通过其独特的设计和智能化控制,正在重塑厂内物流的运作模式,有效解决了长期困扰企业的物料配送难题。

一、厂内物流的痛点:效率与空间的博弈

企业厂房内部的物料配送,常常是制约整体生产效率的瓶颈。在有限的空间内,如何快速、准确地将物料从仓储区配送到生产线,同时减少人力成本和错误率,是众多企业面临的共同挑战。

传统叉车作业需要较宽的通道,严重浪费了宝贵的仓储空间,而固定的输送线又缺乏灵活性,难以适应多变的生产节奏。

特别是在食品、冷链、医药、化工等行业,对物流效率、环境控制和空间利用率有着更高要求。传统的驶入式货架作业方式不仅安全性差、效率低,也无法满足现代智能化工厂的需求。

二、子母摆渡车:重新定义厂内物流

子母摆渡车系统是一套创新的密集仓储物流解决方案,它由横向运动的母车、纵向运动的子车(穿梭板车)和垂直方向运动的升降机三大部分组成。

母车负责在轨道上横向运行,承载子车并在不同巷道间切换;子车则在母车的承载下,深入狭窄的货架巷道进行存取作业;升降机则负责不同楼层间的垂直输送。

这种协同工作模式实现了三维空间的物料流转:货物或穿梭母车通过升降机进行换层动作,穿梭子车通过穿梭母车的接驳实现货物的流转。

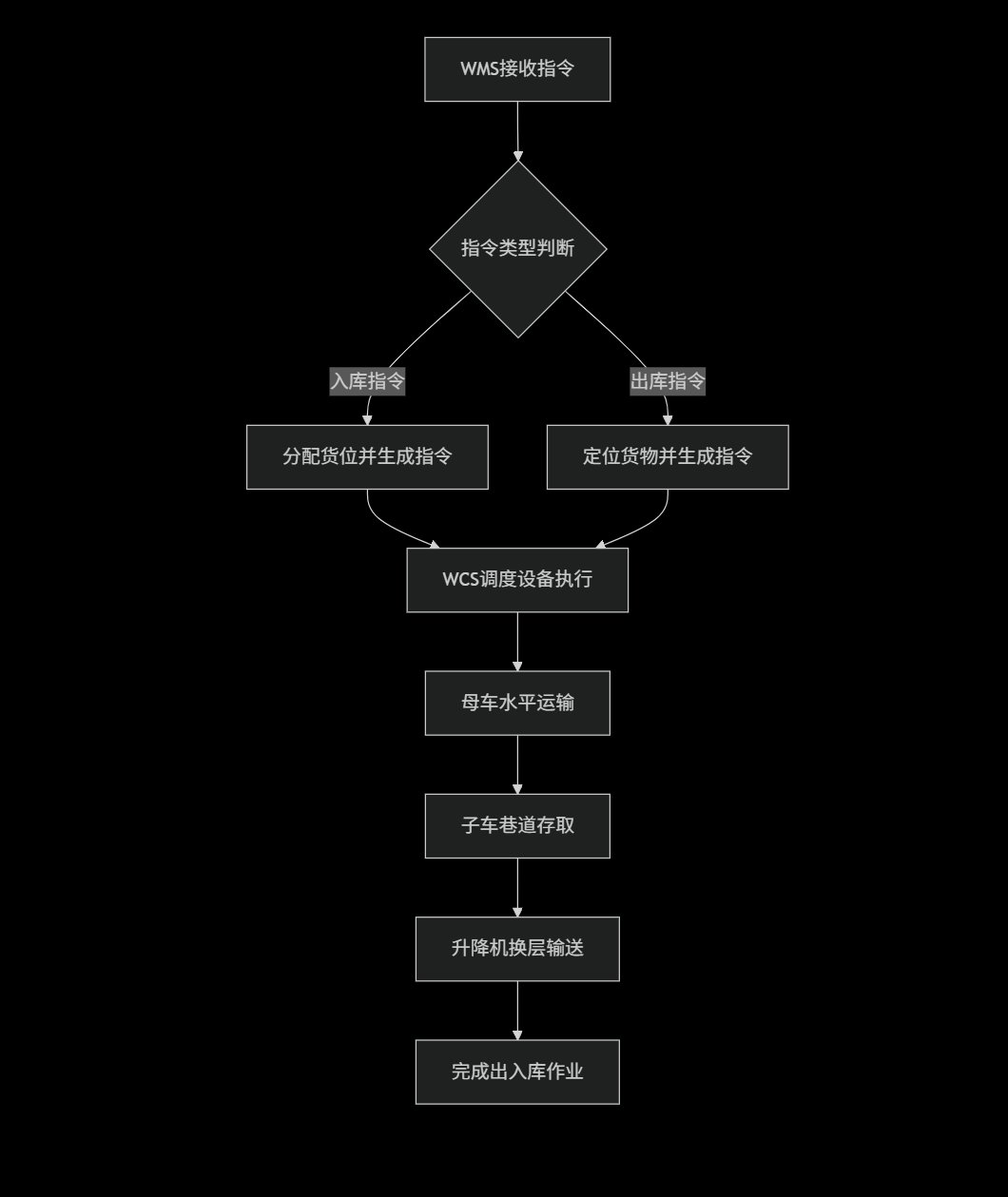

再辅以监控系统(WCS)和仓储管理系统(WMS),从而实现货物、子车、母车在库内的智能存储管理。

三、技术核心:智能协同与精准控制

子母摆渡车系统的核心技术在于其智能化的协同控制机制。系统通过计算机控制系统发出指令,子车负责存储巷道内的货物存取,母车则负责将巷道中的货物水平转移至垂直升降机中。

母车和子车可以一一对应,也可以实现一母车和多子车的控制方式,大大提升了作业效率。

采用定点充电和在线充电相结合的方式,系统能够满足24小时连续作业的要求。与传统的电刷取电方式相比,这种设计不仅造价更低、安全性更高,而且实现了更大的存储密度和更高的自动化程度。

四、与传统设备的比较:多维优势明显

与传统物流设备相比,子母摆渡车系统在多个维度展现出明显优势。

下表直观对比了子母车系统与传统叉车在关键性能指标上的差异:

| 比较维度 | 子母摆渡车系统 | 传统叉车作业 |

|---|---|---|

| 空间利用率 | 仅需1.5米左右窄巷道作业空间,仓储容量提升30%以上 | 需要3.5米以上通道宽度,空间浪费严重 |

| 存取效率 | 实现自动化运作,无需人工介入 | 完全依赖人工操作,效率低下且易出错 |

| 安全性 | 智能控制和多重安全防护,安全性高 | 存在较高安全隐患 |

| 灵活性 | 母车和子车相互独立工作,可在不同高度层间穿梭使用 | 固定路线,难以调整 |

| 自动化程度 | 全自动化操作 | 完全依赖人工操作 |

五、应用场景:从冷链到智能制造

冷链物流

在冷链物流中,子母摆渡车系统能够最大限度地减少冷量损失,提高存储密度。传统的叉车作业会导致大量冷气外泄,而子母车的自动化作业模式能够快速完成物料存取,显著降低能耗。

系统能够在低温环境下稳定运行,满足食品和医药冷链的严格要求。

智能制造

在汽车装配、电子制造等智能化工厂,子母摆渡车实现了线与点的高效衔接。

系统通过母车与子车的协同作业,可根据生产节拍,准确地将零部件配送到指定工位,减少线边库存,支持柔性化生产。

六、选择与实施:关键考量因素

企业在引入子母摆渡车系统时,需综合考虑多方面因素。存储容量和吞吐量是首要考量点——企业需要评估自身的仓储需求和出入库频率,选择合适的系统配置。

场地条件同样关键,包括建筑层高、柱网间距和地面承重能力,这些因素直接影响系统的布局和选型。

物料特性也不容忽视,如尺寸、重量、存储要求等,都关系到系统设计的细节。

与企业现有系统的集成能力同样重要,子母摆渡车系统需要与企业ERP、MES等管理系统实现数据对接。

选择有成熟经验和完善售后服务的供应商至关重要,以确保系统的稳定运行和及时维护。

子母摆渡车系统已在全国多个物流节点成功应用。这种创新的密集型立体仓库能够实现托盘货物在仓储货架上的密集存放,并通过WMS/WCS控制系统对穿梭子车、母车、提升机、输送机等设备实现全自动化操作。

随着技术的不断成熟,子母摆渡车系统将从仓储环节进一步延伸,无缝对接生产线和供应链的更多环节,为企业物流升级提供更为全面的解决方案。