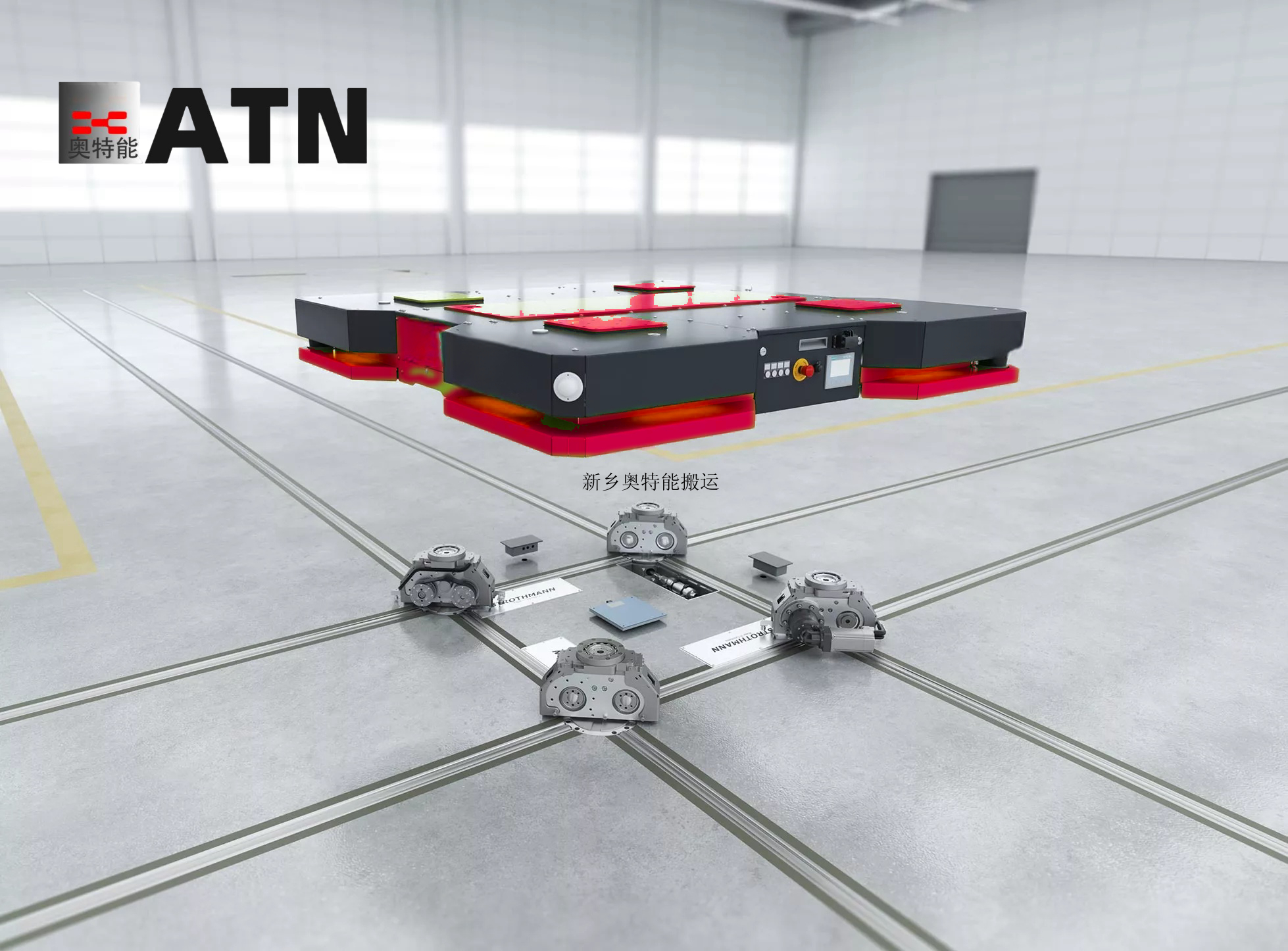

纵横移动轨道车底盘与车架结构设计突破传统运输的技术革新

在工业物流领域,物料搬运效率直接影响生产线的整体效能。传统搬运设备受限于单向移动模式,在复杂车间布局中常面临直角转弯困难、空间利用率低、重载稳定性不足等痛点。纵横移动轨道车通过底盘与车架的协同创新设计,实现了横向与纵向双向移动的突破,为高精度、高效率的物料运输提供了技术支撑。

一、技术原理:模块化底盘与高强度车架的协同设计

纵横移动轨道车的核心技术在于扁平化长矩形底盘与双层独立驱动单元的集成设计。底盘采用箱梁式结构,通过上下升降纵移驱动单元实现行进方向的切换,万向伸缩联轴器在升降过程中补偿轴向变量,确保动力传递的连续性。车架则采用高强度合金钢焊接工艺,枕梁、侧梁等关键构件的安装误差控制在±1mm以内,对角线距离偏差不超过±2mm,保障了重载运行时的结构稳定性。

对比传统设备:

- 传统轨道车需通过直角转弯完成方向切换,占用空间大且效率低;

- 纵横移动轨道车通过液压升降或铸钢车轮变轨装置,可在十字交叉轨道上实现360度全向移动,换轨时间缩短至10秒内,空间利用率提升40%。

- 传统设备车架厚度普遍低于20mm,载重系数仅110%;纵横移动轨道车车架厚度达25mm,载重系数提升至125%,可承载300吨级重型设备。

二、行业场景应用:从汽车制造到仓储物流的效率升级

场景1:汽车总装车间的柔性化生产

汽车制造中,发动机、座椅等大型零部件的转运需频繁切换生产线。传统AGV小车受限于单向移动,需铺设大量辅助轨道,成本高且灵活性差。纵横移动轨道车通过高精度定位系统(±2mm误差)与360度转向功能,可在狭窄过道(宽度≥2.5m)中自由穿梭,将零部件从仓储区直接运送至装配工位,单台设备日转运量提升3倍,减少人工干预导致的装配误差。

场景2:仓储物流的立体空间优化

在自动化立体仓库中,传统堆垛机仅能沿单一轨道垂直移动,货物存取需依赖多台设备协同,效率低下。纵横移动轨道车通过双层子母结构设计,母车搭载耐高温底盘(1000℃环境持续运行),子车独立执行物料抓取任务,结合磁力耦合卷筒供电技术,实现跨货架层的快速搬运。某电商物流中心实测数据显示,使用该设备后,货物出入库效率提升65%,单位面积存储量增加28%。

三、性能参数:数据支撑的可靠性验证

| 参数指标 | 纵横移动轨道车 | 传统轨道车 |

|---|---|---|

| 最大载重 | 300吨 | 150吨 |

| 运行速度 | 0-25m/min | 0-15m/min |

| 定位精度 | ±2mm | ±10mm |

| 转向半径 | 1.2m(360度转向) | 3.5m(直角转弯) |

| 续航能力 | 锂电池续航8小时 | 铅酸电池续航4小时 |

| 噪音水平 | ≤65dB | ≥80dB |

数据来源:新乡奥特能自动化设备有限公司设备技术规格书。

四、设计优势:从结构到功能的全面突破

- 空间适应性:扁平化底盘设计(高度≤400mm)降低通过性门槛,可穿越1.5m高门洞,适配老旧厂房改造需求。

- 重载稳定性:双轮缘铸钢车轮(直径600mm)与轨道接触面增加30%,摩擦力提升25%,杜绝打滑风险。

- 维护便捷性:模块化车架设计支持快速拆卸,单个车轮更换时间从2小时缩短至30分钟,年维护成本降低40%。

- 环境耐受性:可选配密闭式电气箱(IP65防护等级)与耐高温涂层,适应喷涂车间(腐蚀性气体)与冶金车间(高温粉尘)等极端工况。

五、技术延伸:智能化与定制化的未来方向

纵横移动轨道车已实现与PLC控制系统、无线遥控装置的深度集成,支持多点位自动停靠与远程监控。针对3C产品精密制造需求,可加装视觉定位系统(重复定位精度±0.1mm);针对冷链物流场景,可配置隔热舱体(-25℃至50℃环境稳定运行)。某半导体企业定制案例显示,搭载该设备的洁净车间,晶圆搬运破损率从0.3%降至0.05%,年节约成本超200万元。