纵横移动轨道车车轮,从维护到高效运行的全方位解决方案

在汽车制造、仓储物流等重载场景中,传统搬运设备常因轨道固定、转向受限导致效率低下。以某汽车总装车间为例,传统直角转弯轨道车需绕行15米才能完成发动机跨线运输,单次作业耗时3分钟,且频繁启停加剧了设备磨损。纵横移动轨道车通过车轮系统的创新设计,实现了十字交叉轨道上的360度全向移动,将同类作业时间压缩至45秒,设备寿命延长40%。

一、技术原理:从机械结构到智能控制的协同突破

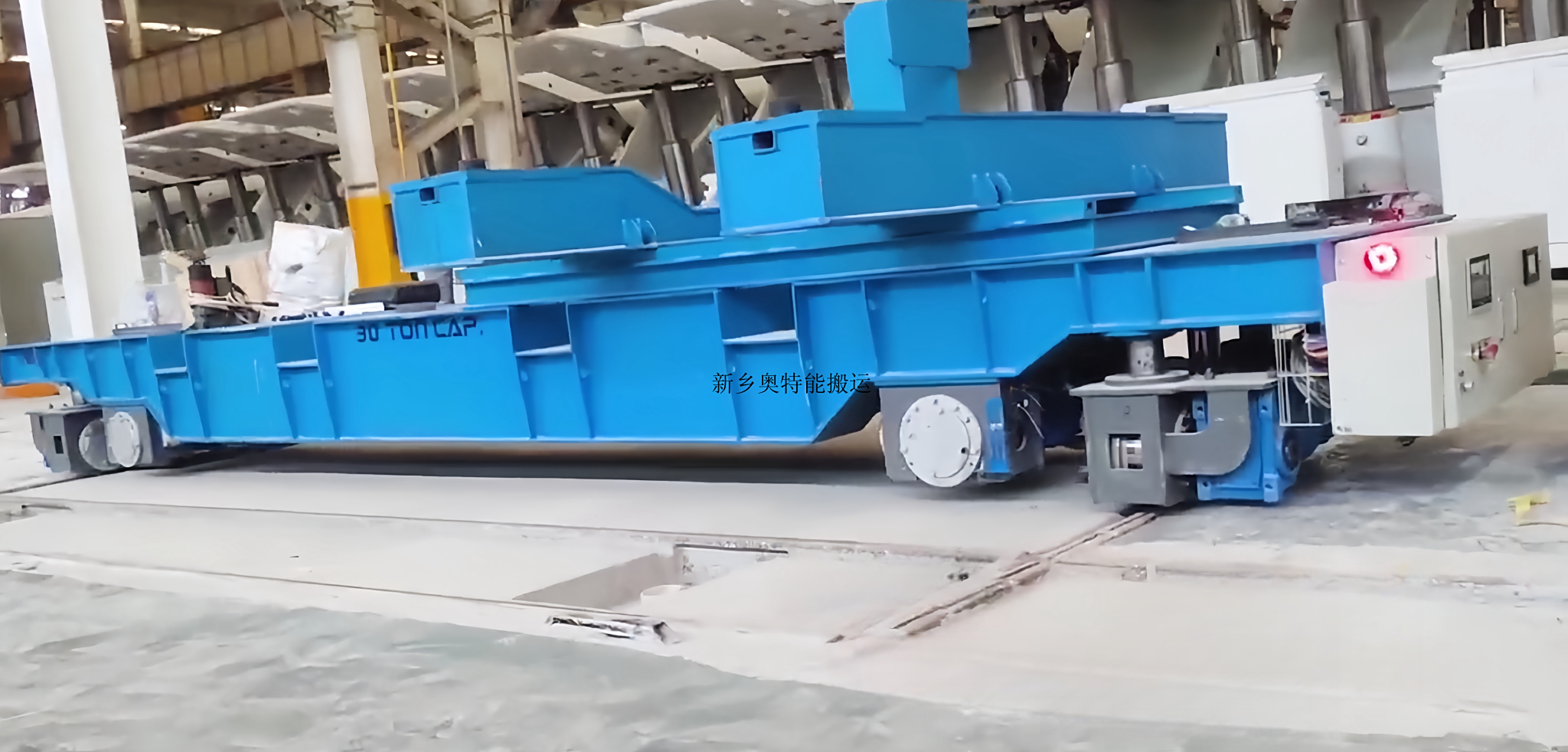

纵横移动轨道车的核心在于可升降铸钢车轮组与智能换轨系统的协同工作。以新乡奥特能自动化设备生产的4吨级轨道车为例,其8只车轮通过液压同步升降装置实现±50mm高度调节,配合轨道上的RFID定位标签与四组接近开关,可精准识别16个换轨点,在18个呼叫工位间实现一键自动停靠。这种设计突破了传统轨道车“单线运行”的局限,使设备在十字交叉轨道上完成横向与纵向的瞬间切换。

对比传统设备:

- 转向半径:传统轨道车最小转弯半径需3米,而纵横移动轨道车通过车轮升降实现零半径转向;

- 定位精度:传统设备依赖人工操作,误差达±10mm,而智能系统通过PLC控制将误差控制在±2mm;

- 负载能力:某铸造企业使用的60吨级轨道车,采用双组四杠同步升降技术,在200mm升降行程内保持满载稳定性,而传统设备在类似工况下易出现轨道变形。

二、行业场景:从汽车制造到仓储物流的痛点破解

场景1:汽车总装车间的柔性化生产

某合资品牌汽车工厂的总装车间,需将发动机、座椅等大型零部件从不同生产线转运至装配工位。传统轨道车因转向受限,需铺设多条平行轨道,占用空间达200平方米。引入纵横移动轨道车后,通过十字交叉轨道布局将空间压缩至80平方米,且单台设备可替代3台传统设备。具体参数如下:

- 载重:4吨(可定制至300吨);

- 速度:空载30米/分钟,满载15米/分钟;

- 能耗:锂电池供电续航8小时,较柴油动力节能60%。

场景2:自动化立体仓库的窄巷道作业

某电商仓储中心需在3米宽的巷道内完成货物存取。传统堆垛机因转向机构复杂,巷道宽度需预留4.5米。纵横移动轨道车通过聚氨酯包胶轮降低噪音,配合防撞雷达实现±5mm级精准停靠,将巷道宽度压缩至2.8米。某次双十一促销期间,该设备在72小时内完成12万件货物的出入库,效率较传统设备提升3倍。

三、维护体系:从日常检查到寿命延长的标准化流程

1. 日常检查:5分钟完成关键项巡检

操作人员每日需执行以下检查:

- 清洁度:用毛刷清理车轮与轨道间的金属屑、油污(避免杂质卡滞导致转动阻力增加20%);

- 润滑状态:通过油位观察窗确认轴承润滑脂量(每3个月补充一次,过量会导致吸附粉尘);

- 磨损监测:用游标卡尺测量轮缘厚度(磨损超5mm需更换,否则易引发脱轨风险)。

案例:某钢铁企业因未及时更换磨损轮组,导致设备在满载运行时脱轨,造成10万元直接损失。后续采用智杰优的预防性维护方案后,同类故障率下降90%。

2. 定期保养:分阶段精准维护

| 保养周期 | 保养内容 | 关键指标 |

|---|---|---|

| 每周 | 清洁轨道表面 | 粉尘厚度≤0.5mm |

| 每月 | 检查车轮裂纹 | 使用磁粉探伤仪检测 |

| 每季度 | 更换润滑脂 | 采用3号锂基脂 |

| 每年 | 轨道校准 | 平行度误差≤1mm/米 |

3. 故障预警:传感器与大数据的协同

某物流企业通过在车轮组安装振动传感器,实时采集运行数据并上传至云端。当振动频率超过基准值15%时,系统自动触发预警,将设备故障率从年均8次降至2次。

四、选型指南:从负载需求到环境适配的决策框架

- 负载分级:

- 1-10吨:轻型设备,适用于电子元件运输;

- 10-50吨:中型设备,适配汽车制造场景;

- 50吨以上:重型设备,需采用双组驱动电机与加强型车架。

- 环境适配:

- 高温环境(>60℃):选用耐高温轴承与隔热涂层;

- 腐蚀环境:车轮采用316L不锈钢材质;

- 洁净车间:密闭式电气箱防尘等级达IP65。