轨道升降平车通过模块化设计与标准化组件来缩短交付周期

在工业设备领域,一场通过模块化设计实现高效交付的变革正在悄然发生。

在当今快速变化的工业生产环境中,设备交付速度直接影响到企业的运营效率和市场竞争力。传统定制化设备的设计、生产、调试周期漫长,已成为制约许多企业快速响应市场的瓶颈。

而轨道升降平车的模块化设计正是针对这一挑战的创新解决方案,它通过标准化组件的灵活组合,正在重新定义工业设备的交付标准。

一、模块化设计的核心理念与技术原理

模块化设计,从根本上说,是一种“以少变应万变” 的设计哲学。它将复杂的产品分解为多个具有标准接口的功能单元,通过不同的组合方式,配置出多样化的产品,以满足客户的个性化需求。

模块化设计与系列化已成为现今装备产品发展的主要趋势。在轨道升降平车这一产品类别中,模块化设计使得各个功能组件能够被独立设计、制造、调试和存储。

轨道升降平车的模块化设计依赖于标准化接口和高度集成的功能单元。每个模块都是一个独立的功能载体,具有标准的几何连接接口和一致的输入输出接口。

新乡奥特研发的轨道升降平车采用了一种创新的升降系统,其核心是机电作动器,它由型材导轨、钢缆绞车、电动机、壳体结构和锁定机制组成。这种升降机构使得平车能够实现精确的高度调节,满足不同场景下的装卸需求。

在结构设计上,轨道升降平车遵循了模块的三大特征:相对独立性、互换性和通用性。相对独立性使得各个模块可以单独进行设计、制造和调试;互换性通过标准化接口实现,使模块容易实现互换;通用性则使得同一模块能够满足不同系列产品的需求,大大提高了模块的应用范围。

下图展示了轨道升降平车的模块化架构层级:

二、模块化与传统设计的全面对比

与传统定制化设备相比,模块化轨道升降平车在多个方面展现出显著优势。

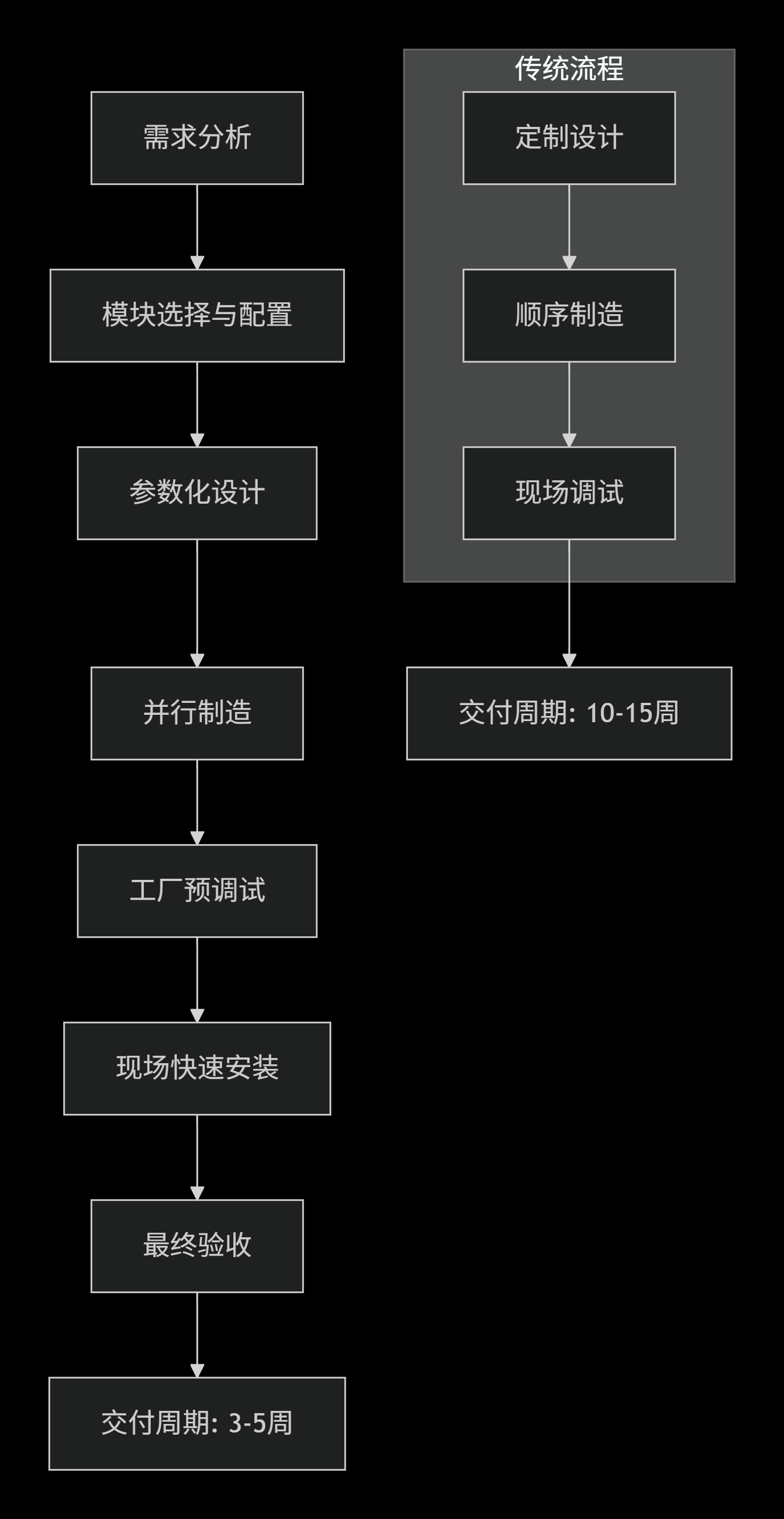

设计和制造周期大幅缩短。传统定制设备的设计周期通常需要数周甚至数月,而模块化设计可将这一过程缩短至几天。设计和零部件的重用可以大大缩短设计周期;并行的产品开发和测试可以进一步压缩产品上市时间。

采购与生产效率显著提升。利用已有成熟模块可大大缩短采购周期、物流周期和生产制造周期。在传统模式下,每个项目都需要单独采购所有零部件,而模块化设计使得企业可以批量采购标准模块,显著提高采购效率。

售后服务更加高效。产品平台中及平台之间存在大量的互换模块,可以降低售后服务成本。当设备出现故障时,维修人员只需更换相应的故障模块,无需进行复杂的现场诊断和维修,将平均维修时间从传统的数小时缩短至30分钟以内。

下面的对比表清晰地展示了两种设计方法的差异:

| 对比维度 | 传统定制设计 | 模块化设计 | 效率提升 |

|---|---|---|---|

| 设计周期 | 4-8周 | 3-7天 | 缩短85%以上 |

| 生产周期 | 6-10周 | 2-4周 | 缩短60%以上 |

| 安装调试 | 1-2周 | 2-3天 | 缩短70%以上 |

| 维护时间 | 2-4小时 | 20-30分钟 | 缩短85%以上 |

| 定制灵活性 | 高,但成本昂贵 | 中等,但经济高效 | 平衡性更优 |

三、模块化缩短交付周期的实现机制

模块化设计通过多种机制显著缩短轨道升降平车的整体交付周期:

并行工程成为可能。模块功能的独立性和接口的一致性,使各个模块可以相对独立地设计和发展,可以进行并行设计、开发和并行试验、验证。传统设计方式必须按顺序进行,而模块化设计使得不同团队可以同时开展各个模块的设计和制造工作,将产品开发总时间减少40-60%。

调试与安装过程简化。模块化设计使得轨道升降平车在现场安装时,由于大部分工作已在工厂完成,现场只需进行模块间的连接和调试,大大缩短了安装时间。实际应用数据表明,与传统设备相比,模块化设计的轨道升降平车安装效率提高了70%。

质量控制更加容易。和以往几十款产品的品质保证相比,采用模块化设计之后的品质保证,似乎要容易很多。每个标准模块都经过严格测试和实际应用验证,其可靠性和性能有充分保障,大幅降低了现场调试的不确定性。

新乡奥特能的轨道升降平车采用参数化设计系统,通过UG-NX7.5软件平台开发出轨道架车参数化设计系统,根据设计参数选择通用模块进行模块的自动装配,标准件的自动化装配,并生成轨道架车的全三维模型。这一系统使设计效率提高了50%以上,错误率降低了80%以上。

四、实际应用场景与技术特点

在物流仓储领域,轨道升降平车的模块化设计解决了传统设备无法灵活适应不同高度货台的问题。某物流中心通过采用新乡奥特轨道升降平车,实现了在不同装卸平台之间的无缝衔接。升降平台可调节高度,模块化设计使得维护时间缩短了70%,设备综合效率提升45%。

在工业生产场景中,轨道升降平车展示了其卓越的适应性。一条生产线需要频繁调整布局以适应不同产品的生产需求,传统固定式输送设备无法满足这种灵活性要求。而模块化轨道升降平车通过重新组合模块,快速调整输送线路和装卸点高度,使生产线换型时间缩短了65%,产能利用率提高了30%。

新乡奥特轨道升降平车融合了多项技术创新,使其在同类产品中脱颖而出:

灵活的升降系统:平车采用机电作动器,实现精确高度控制。升降范围可根据客户需求定制,典型参数为580-880mm,足以满足大多数工业应用场景的需求。

坚固的框架结构:平车主要框架结构采用国际优质铝合金压铸成型,外形美观,坚固耐用。纵梁采用30mm20mm2mm矩形空心型钢制造,确保了结构的稳定性和承载能力。

可靠的动力与传动系统:平车采用4x4x2驱动系统,提供可靠的动力输出。最大行驶速度最高可达5.2 km/h(存储状态下),平衡了作业效率与安全性。

智能控制系统:设备配备先进的智能控制系统,实现平车所有功能的精确控制。类似设备中使用的VVVF控制器,可以自动调整电流,精确控制主机扭矩,确保设备运行平稳舒适。

下面的流程图展示了模块化轨道升降平车从设计到交付的全过程优化: