RGV在自动化立体仓库出入库环节中的应用与流程优化

聚焦高精度定位与高效率周转的系统化解决方案

在自动化立体仓库(AS/RS)体系中,出入库环节决定着整条物流链的节拍与稳定性。货架再高、堆垛机再快,如果出入库衔接不顺畅,仍然会出现等待、拥堵、错位甚至安全隐患。围绕这一痛点,RGV(Rail Guided Vehicle,轨道式搬运车)在自动化立体仓库出入库环节中的应用,正在成为提高吞吐效率与保障高精度定位的关键节点设备。

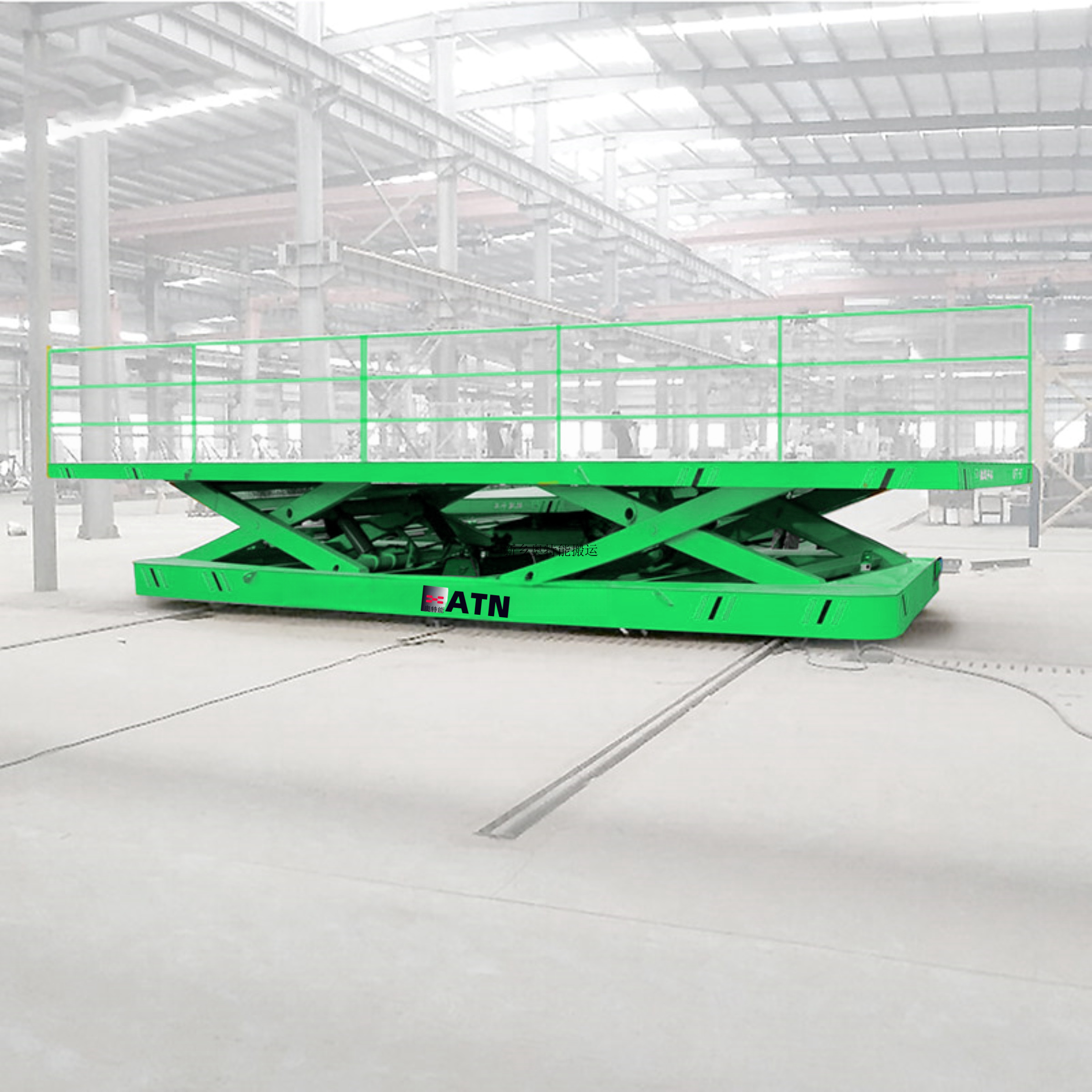

新乡奥特能结合多年工业搬运系统集成经验,对RGV系统进行模块化设计与流程重构,使其在重型负载、窄巷道作业与柔性化生产环境下实现稳定运行。

出入库环节的真实难题:不是“搬运”,而是“衔接”

在实际项目中,立体仓库出入库环节常见问题包括:

堆垛机与输送线节拍不同步,造成缓冲区堆积

叉车参与补位搬运,路径复杂且安全风险高

高位货架对接精度要求高,传统人工对位误差大

多工位并行作业时,调度冲突频发

尤其在重型制造、汽车零部件或模具行业中,单托盘重量常达3~20吨,对出入库对接精度与设备刚性提出更高要求。传统叉车或无轨电动平车在窄巷道内转弯半径受限,难以满足自动化节拍控制。

RGV轨道式搬运系统的核心价值,正体现在“定点直线高效输送”这一结构优势上。

技术原理简述:轨道导向+编码定位的精确协同

RGV依托地面或嵌入式轨道运行,采用变频调速电机驱动,结合绝对值编码器与PLC闭环控制,实现±2mm以内的高精度定位(数据来源:新乡奥特能RGV技术规格书 V3.2)。

定位方式通常包括:

轨道编码器+磁条辅助校准

激光测距+反射板定位(可选)

与堆垛机控制系统进行通讯联动

在自动化立体仓库出入库流程中,RGV承担“堆垛机交接点—出入口输送线”之间的高速往返运输角色,承担中间缓冲与节拍匹配功能。

与传统搬运设备的对比:效率与稳定性的实证差异

| 对比维度 | RGV轨道搬运车 | 叉车/无轨平车 |

|---|---|---|

| 定位精度 | ±2mm(闭环控制) | ±10~30mm(人工操作误差) |

| 运行速度 | 0~120m/min(可调) | 0~60m/min |

| 载重能力 | 1~30吨定制 | 常规3~10吨 |

| 窄巷道作业 | 可在单轨1.2m宽通道运行 | 需预留转弯空间 |

| 调度系统集成 | 可接入WMS/WCS系统 | 独立作业,难以联动 |

在多工位并行出入库作业场景中,RGV可实现多车调度与避让算法控制,避免人工调度造成的等待时间。

典型行业场景解析

场景一:重型装备制造立体仓库出库节拍优化

某重型装备企业的立体仓库中,单托盘物料重量为12吨,堆垛机作业节拍为90秒/次。原方案采用叉车在出库口进行二次转运,导致:

叉车等待时间长

出库口堆积严重

人工对位误差大

新乡奥特能定制20吨重型负载RGV系统,配置双驱动电机+硬齿面减速机,运行速度80m/min,定位精度±2mm。通过与WCS系统对接,实现堆垛机出库后自动调用RGV完成中转。

优化后:

出库节拍缩短至75秒/次

人工参与减少80%

出库错误率下降至0.05%以下

系统实现连续化出库与缓冲区自动调度,解决了出库瓶颈问题。

场景二:汽车零部件立体库多工位入库协同

汽车零部件行业SKU多、入库频繁。某项目中存在4个入库工位同时运行的问题,原有输送线无法灵活分配任务。

解决方案采用双向运行RGV系统,轨道长度60米,支持双车对向运行。结合调度算法,实现动态分配入库路径。

RGV系统参数:

额定载重:5吨

运行速度:100m/min

供电方式:滑触线供电

定位方式:磁条+编码器复合定位

系统实现:

多工位自动分流

高精度定位对接堆垛机

支持未来产线扩展(柔性化生产需求)

入库等待时间降低35%,仓库周转率显著提升。

流程优化逻辑:从单点设备到系统化联动

在自动化立体仓库出入库流程中,RGV的优化并非单机替代,而是流程重构:

入库流程: 产线下线 → 输送线缓冲 → RGV调用 → 堆垛机对接 → 货架存储

出库流程: 堆垛机取货 → RGV接驳 → 出口输送线 → 分拣/发运区

通过将RGV设置为“节拍缓冲器”,有效解决堆垛机高频启停造成的能耗与机械磨损问题。

参数透明化:来自真实项目的配置区间

根据新乡奥特能近三年交付项目统计,自动化立体仓库常用RGV技术区间如下(数据来源:企业项目数据库统计):

| 参数项目 | 常用范围 |

|---|---|

| 载重能力 | 1吨~30吨 |

| 运行速度 | 40~120m/min |

| 定位精度 | ±2~±3mm |

| 轨道形式 | 单轨/双轨/地埋轨 |

| 控制系统 | PLC+触摸屏+远程监控 |

这些参数基于实际工程交付数据,能够覆盖多数中大型自动化立体仓库项目需求。

GV是流程优化的关键节点,而非单一搬运设备

自动化立体仓库的效率瓶颈往往隐藏在出入库衔接环节。RGV轨道搬运车通过高精度定位、重型负载能力与系统化调度能力,为立体仓库提供稳定的节拍控制与缓冲机制。

新乡奥特能在RGV系统设计中强调结构刚性、控制精度与系统兼容性,使设备能够融入现有WMS/WCS系统,实现窄巷道作业与柔性化生产扩展需求。

对于追求高周转率与高可靠性的制造企业而言,RGV在自动化立体仓库出入库环节中的应用,不只是设备升级,更是流程优化与成本控制的长期投资。