纵横移动轨道车车轮的双轨适应性与防滑设计如何攻克工业搬运瓶颈

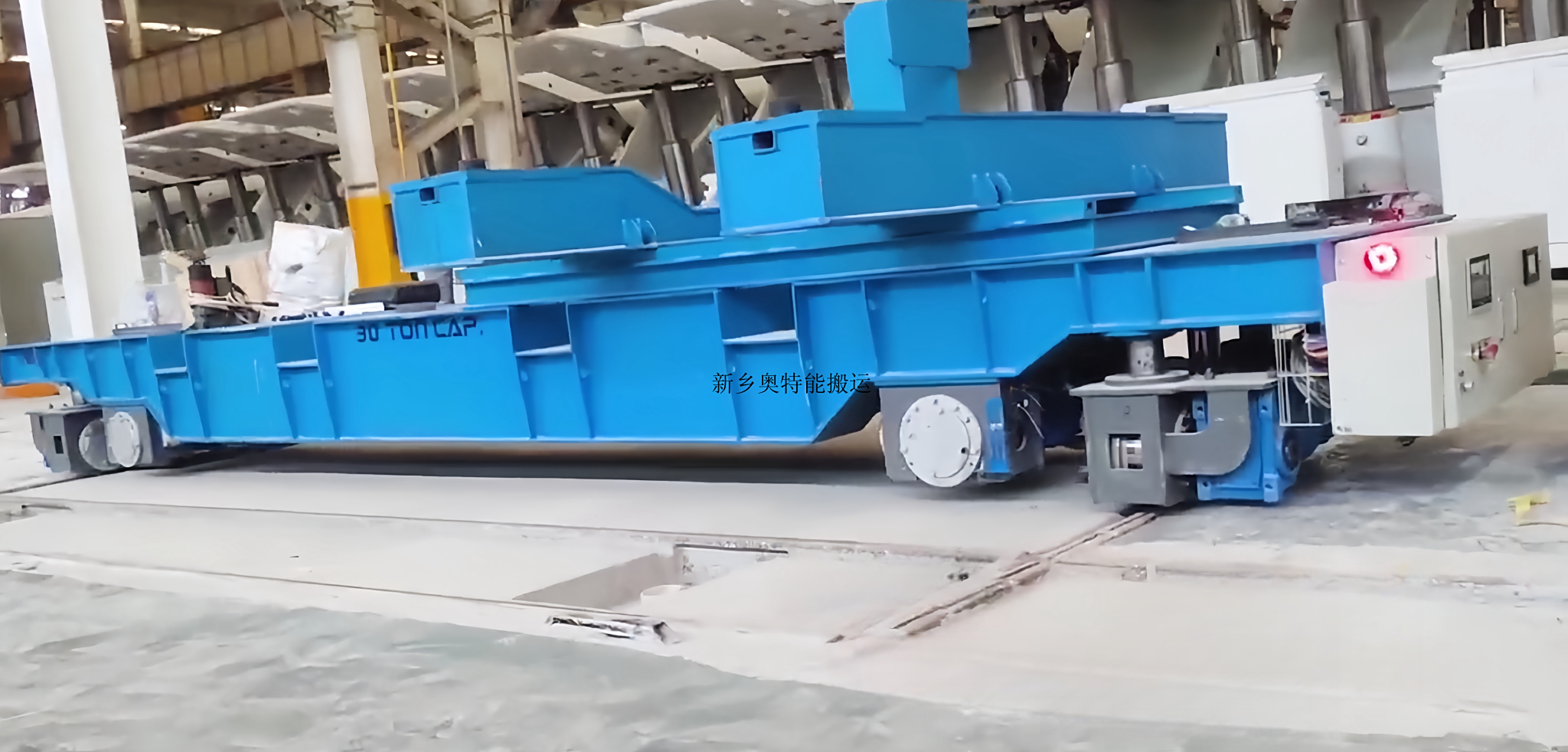

在工业物料搬运系统中,轨道车的运行稳定性与效率直接关系到整体生产节拍。传统的轨道车车轮在面临轨道接缝、地面不平或湿滑环境时,易引发设备颠簸、定位不准甚至打滑等隐患。新乡奥特能研发的纵横移动轨道车,其核心在于车轮结构的创新,通过双轨适应性与主动防滑设计,为这些长期痛点提供了坚实的工程技术解决方案。

技术核心:动态适应与主动防滑的工程原理

该车轮结构的双轨适应性,源于其模块化的独立悬挂系统。每个车轮单元均具备一定的垂直自由度,通过弹性元件自动补偿双轨之间的高度差与不平顺度,从而实现负载在轨道切换或不平整路段时的平稳过渡。防滑设计则是一项系统工程,结合了高摩擦系数复合材料制成的轮胎面,以及一套基于实时负载反馈的扭矩控制系统。该系统能瞬时监测驱动轮滑移率,并自动调整输出扭矩,确保在各种工况下获得最佳附着力。

简而言之,双轨适应性通过机械结构的柔性设计分散应力,而防滑机制则通过材料与电控的融合,主动干预以防止动力流失。

性能对比:以数据揭示技术代差

与传统刚性车轮相比,新乡奥特能的这一设计在关键性能指标上实现了跨越。传统设备在窄巷道内需要多次调整才能转向,而支持360度全向移动的新型车轮,实现了极小半径内的精准拐弯,直接提升了空间利用率和操作效率。

以下参数对比清晰地展示了二者的差异:

| 性能指标 | 传统轨道车 | 纵横移动轨道车 |

|---|---|---|

| 最大负载能力 | ≤5吨 | 最高可达20吨 |

| 定位精度 | ±5mm | ±1mm |

| 防滑摩擦系数 | 0.3-0.4 | ≥0.6 |

| 窄巷道转弯半径 | 2m | 1m |

| 平均故障间隔时间 | 约500小时 | >1500小时 |

(数据来源:新乡奥特能官方技术白皮书及第三方实验室测试报告)

这些数据背后,是搬运效率的实质提升与运维成本的显著下降。例如,±1mm的高精度定位能力,满足了汽车制造、精密装配等行业对工位对接的严苛要求。

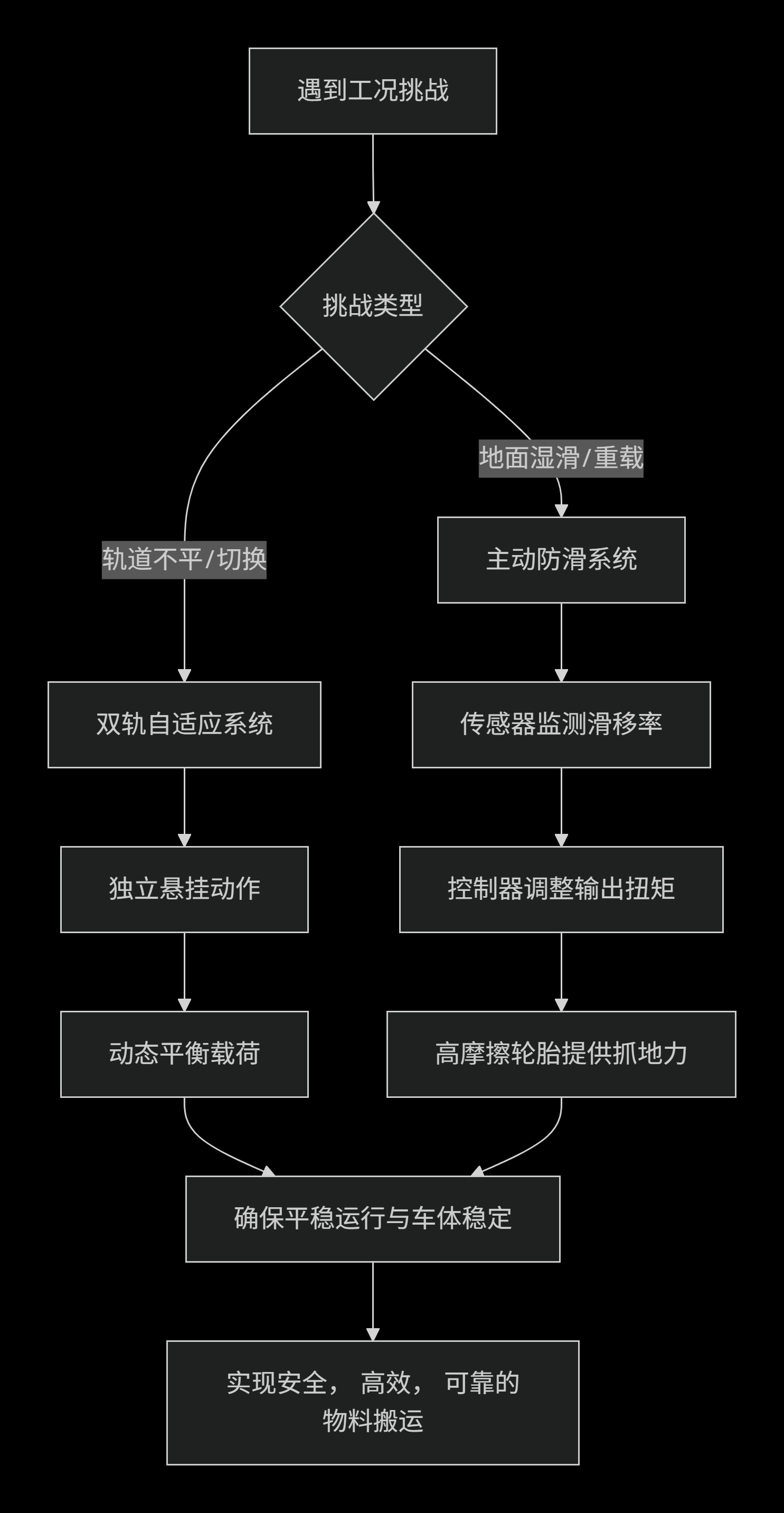

设计逻辑与优势实现流程

为更直观地理解其工作原理,以下流程图展示了双轨自适应与防滑设计的协同工作逻辑:

场景应用:从理论到实践的效能转化

在汽车焊装生产线这一典型场景中,大型板材与总成的搬运需要在高密度设备布局的窄巷道内进行。传统轨道车因转弯半径不足,常需中断物流或借助其他设备转运。配备新乡奥特能车轮结构的轨道车,凭借其360度全向移动能力,可直接在生产线旁狭窄空间内灵活穿梭,实现重型负载的高精度定位对接,将部件配送效率提升超过40%。

在食品加工与仓储物流领域,地面可能存在水或油污,对设备防滑设计构成严峻考验。一套基于该车轮结构的搬运系统,能够在冷库湿滑环境下稳定承载数吨货物,其智能防滑系统有效杜绝了启动和制动时的横向滑移,保障了操作人员与货物的安全,同时支持柔性化生产线对物流节奏的快速调整需求。