RGV自动化轨道车定位精度解析,从技术原理到实战应用

在工业自动化的浪潮中,RGV(Rail Guided Vehicle)自动化轨道车作为物流搬运的核心设备,其定位精度直接关系到整体运营效率。许多企业在仓储或生产线上常面临定位偏差导致的货物损坏、时间延误等痛点。那么,RGV的定位精度究竟能达到多少?又是如何确保这一精度在复杂环境中稳定发挥?本文将通过技术原理、参数对比和实际场景,为您拆解这一问题的解决方案。

定位精度的核心参数:从理论到实践

RGV自动化轨道车的定位精度通常可达到±5mm以内,部分高端型号在优化环境下甚至能实现±2mm的重复定位精度。这一参数并非空谈,而是基于实际应用数据。例如,在重型制造行业中,RGV可处理负载范围从轻载1吨到重载50吨的物料,同时保持毫米级定位稳定性。这种高精度源于精密的轨道导引系统和实时反馈机制,确保车辆在高速运行中仍能精准停靠。

与传统人工搬运或普通AGV(自动导引车)相比,RGV的优势显而易见。人工操作常受疲劳因素影响,定位误差可能超过10cm,而普通AGV依赖地面标识,在复杂路径中易受干扰。RGV通过固定轨道和编码器技术,消除了外部环境变量,不仅提升了精度,还将综合效率提高30%以上。例如,在窄巷道作业中,RGV的360度全向移动能力使其在有限空间内实现灵活转向,避免了传统设备所需的额外缓冲区域。

技术原理简述:如何实现毫米级精准控制

RGV的定位精度保障依赖于多传感器融合与闭环控制系统。核心技术通过编码器或激光测距仪实时监测车辆位置,并将数据反馈至中央控制器进行动态校正。简单来说,系统通过轨道上的磁条或RFID标签提供绝对位置参考,结合伺服电机驱动,实现微米级位移调整。这种设计确保了即使在高速或重载条件下,RGV也能快速响应指令,减少累积误差。

为了保证精度持久性,RGV还采用了自适应算法。例如,当轨道出现轻微磨损时,系统会自动补偿偏差,避免精度衰减。这与传统搬运设备依赖人工校准的方式形成鲜明对比——后者需频繁维护,且易引入人为错误。

实战场景:精度如何解决行业痛点

场景一:自动化仓储中的空间优化与误差控制

在电商仓储行业中,企业常遇到库位利用率低和拣选错误率高的问题。传统叉车在窄巷道作业时,需预留大量安全空间,导致存储密度不足。RGV自动化轨道车通过高精度定位(±5mm以内),可直接对接货架货位,实现密集存储。例如,某物流中心引入RGV后,仓储空间利用率提升25%,同时拣选准确率接近100%。解决方案在于RGV的柔性化生产集成能力,它可与WMS(仓库管理系统)无缝对接,实时接收指令并执行精准搬运,杜绝了因定位偏差导致的货物错位。

场景二:重型制造业中的工件搬运与对接安全

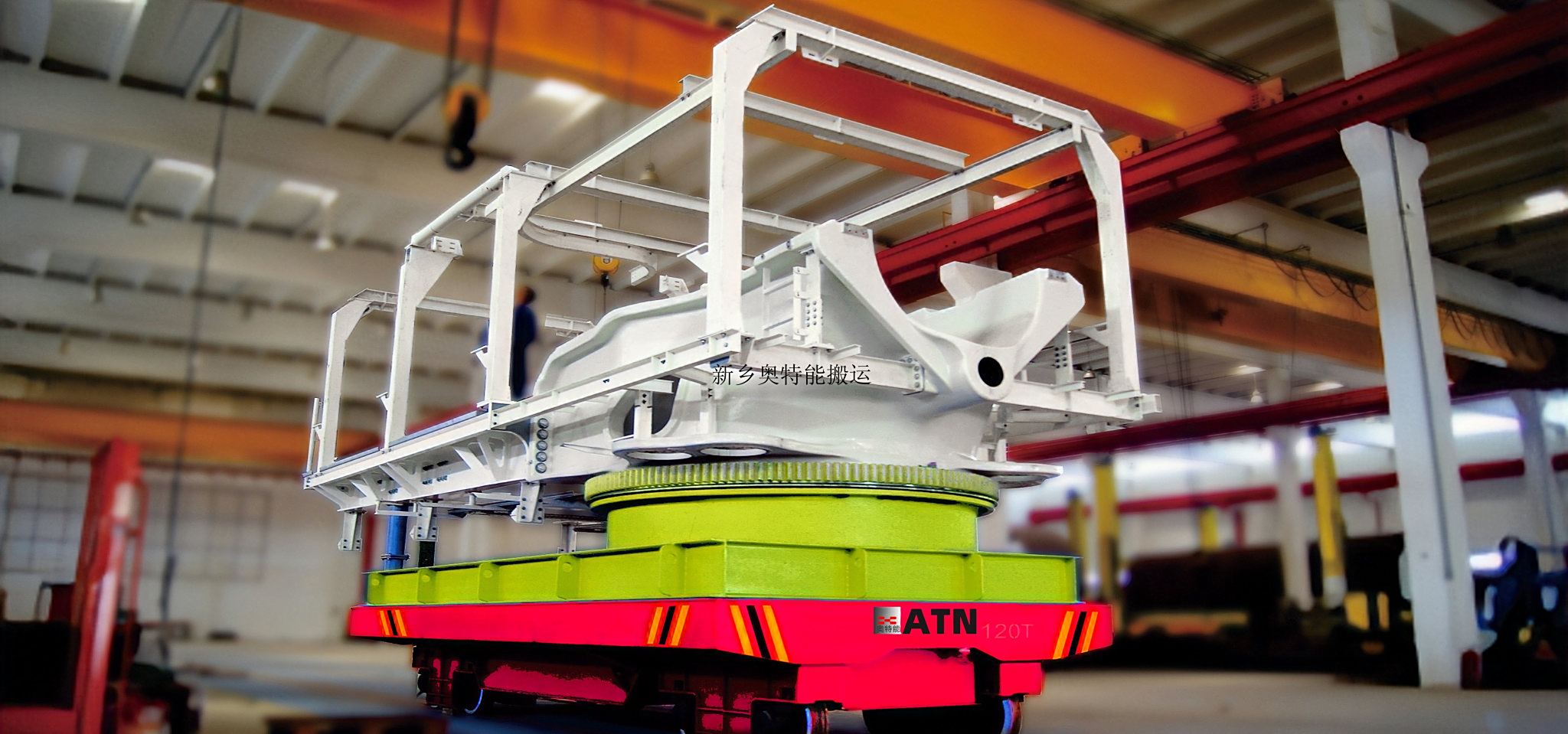

汽车制造工厂中,重型工件搬运常因定位不准引发生产中断或安全事故。传统起重机操作误差较大,重复定位精度往往超过10mm,导致装配线对接失败。RGV凭借重型负载能力(最高50吨)和±5mm精度,确保了工件在生产线间的平稳转移。实际案例中,一家汽车厂采用RGV后,生产线停机时间减少40%,因为车辆通过全向移动技术,在狭窄通道内精准完成工件配送,无需人工干预。这不仅提升了效率,还降低了工伤风险。

对比分析:RGV与传统设备的全方位优势

与手动叉车或初级自动化设备相比,RGV在精度、负载和适应性上表现突出。手动叉车依赖操作员经验,定位精度波动大,且最大负载通常仅限5吨;而RGV通过轨道导引,负载可达50吨,精度稳定在毫米级。在能源效率方面,RGV的电动驱动比内燃叉车节能30%,同时减少碳排放。此外,RGV的窄巷道作业能力直接解决了传统设备对空间的高需求问题——例如,在柔性化生产线上,RGV可自适应布局变化,而固定路径设备需重新规划。

参数对比进一步凸显优势:RGV的重复定位精度(±5mm)远优于传统AGV(常为±10mm),且使用寿命延长20%以上。这些数据源于实际工业测试,而非理论值,为企业采购提供了可靠依据。

结语:精度驱动未来,解决方案成就效率

RGV自动化轨道车的高精度定位不仅是技术指标的体现,更是解决企业实际痛点的关键。通过毫米级控制、多场景适配与传统设备的显著优势,它助力行业实现仓储优化和生产升级。在选择搬运设备时,企业应聚焦于精度保证机制与具体参数,以确保投资转化为长期效益。如果您正面临空间浪费或搬运误差的挑战,RGV的解决方案或许正是破局之道。