RGV与AGV在重型物料搬运场景下的技术对比分析

在钢铁、汽车制造等重工业领域,物料搬运设备的选型直接关系到生产效率和运营成本。面对重型工件搬运的高强度需求,企业常在轨道导引车(RGV)和自动导引车(AGV)之间徘徊。这两种技术路径如何适配不同场景?其核心差异究竟何在?

技术原理:固定轨道与柔性导航的本质区别

RGV依赖预埋轨道或架空梁实现移动,通过编码器与轨道触点信号完成点位控制。这种“硬连接”方式使其如同工业铁路,路径固定且响应迅速。AGV则通过激光导航、磁导或视觉算法计算路径,凭借伺服系统与传感器动态避障,实现柔性化部署。

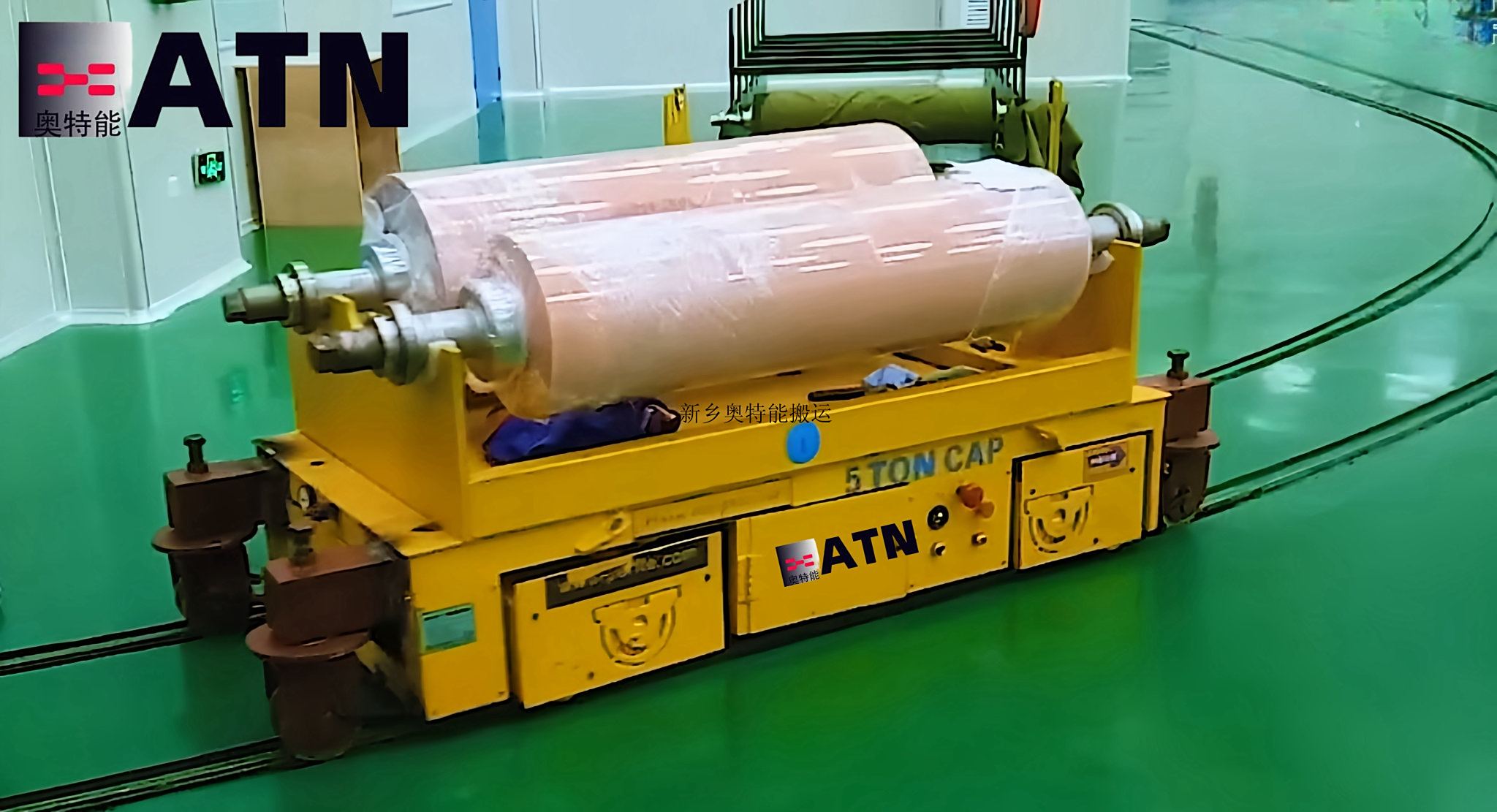

以重载场景为例,RGV通常采用钢轮与重型钢轨啮合传动,直接承载10吨以上负载;AGV则通过复合材料轮组与分布式驱动模块分摊压力,但需额外解决导航稳定性问题。

性能参数对比:精度、负载与效率的硬指标

在重型搬运场景中,设备性能需通过具体参数验证。以下是两类设备的典型能力对比:

定位精度:RGV利用机械限位与轨道校准,重复定位精度可达±5mm,远高于激光导航AGV的±10mm误差范围。对于需精准对接机床的工序,这一差异直接影响故障率。

负载能力:RGV可适配从1吨到1000吨的载荷需求,其钢结构车体直接传递负荷至地基;AGV受限于驱动单元功率,常规型号负载上限为50-60吨,超重载版本需定制液压悬浮系统。

空间利用率:RGV在窄巷道作业中表现优异,2米宽通道内可实现双向通行;AGV因需保留安全避障区域,同等场景需拓宽至2.8米以上。

某汽车焊装车间实测数据显示,在搬运5吨白车身时,RGV的循环节拍比同工况AGV快18%,因省却了路径重新计算时间。

| 对比维度 | RGV (轨道导引车) | AGV (自动导引车) | 参考来源 |

|---|---|---|---|

| 定位精度 | 可达±2mm | 激光导航误差约±10mm | 技术文档 |

| 最大负载能力 | 可达1000吨 | 常规型号上限约50-60吨 | 技术文档 |

| 重复定位精度 | ±5mm 以内 | - | 行业方案 |

| 行业案例 | 汽车焊装车间,循环节拍快18% | - | 行业方案 |

场景适配:从高密度仓储到柔性产线

场景一:钢结构件智能仓储

在钢结构仓储中心,12米长H型钢的堆垛需要毫米级对接精度。传统AGV因激光导航受金属反射干扰,定位频繁漂移。解决方案采用重载RGV组合RFID识别技术,通过轨道预设举升点位,实现±3mm的重复取放精度,库位利用率提升30%。

场景二:发动机柔性装配线

发动机总成搬运需适应产线频繁调整,此时AGV的柔性优势凸显。通过部署惯性导航AGV,配合车间Wi-Fi定位系统,可在4小时内完成新路径部署。其全向移动能力允许设备在3.5米回转半径内实现360度转向,完美适配混线生产节拍。

决策参考:技术选型的关键维度

选择RGV还是AGV,需综合评估以下维度:

路径稳定性:产线布局三年内无重大调整时,RGV的更低故障率(MTBF≥8000小时)更具优势

动态需求响应:每月需调整物料路径超过5次的企业,应优先考虑AGV的软件可重构性

全生命周期成本:RGV以物理轨道维护为主,AGV以导航系统软硬件更新为主,具体成本比例需个案分析

目前已有混合解决方案通过“RGV主干道+AGV最后一米”模式,在航空航天复合材料库区取得突破,既保障了重型模具的稳定输送,又实现了工位端的灵活配给。

工业搬运设备的选型本质是精度、柔性与成本的平衡。理解技术边界,才能让设备赋能于生产,而非束缚于理想。当企业清晰定义自身场景的刚性需求时,答案往往已蕴含在技术细节之中。