RGV轨道车调度系统解析与多车协同作业方案

在智能物流与自动化加工系统中,RGV轨道车的调度效率直接决定了整个系统的运行效能。一套先进的调度系统能将单车性能升维至系统协同,实现从“有序运行”到“智能协同”的跨越。

RGV轨道车作为自动化搬运体系中的“轨道骨干”,以其高可靠性、强大负载能力和精准定位,在智能仓储与柔性制造中扮演着关键角色。其核心价值不仅在于单车效率,更在于多车协同所能带来的系统级效能提升。

本文将深入解析RGV主流调度系统的技术原理,并聚焦于多车协同作业的实现方案,为您揭示如何通过智能调度技术破解实际生产中的搬运瓶颈。

一、调度系统核心:三种主流算法的智慧决策

调度系统是RGV网络的“决策中枢”,其核心任务是在复杂多变的生产环境中,实现任务分配、路径规划与冲突消解的最优化。根据系统复杂度与需求差异,主流算法可分为三类。

时间窗调度机制 如同为每辆车分配了精确的“时空预约表”。系统通过预计算,为每辆RGV分配特定的时间窗口与路径,从源头上规避冲突。

该机制的核心在于对轨道资源的精细化时空管理,确保多车如同经过精密排练的舞者,在共享的轨道上安全、流畅地穿梭。

动态规划算法 则是一位精于计算的“效率大师”。它将RGV的调度问题抽象为经典的旅行商问题,以总运行时间最短为核心目标函数,构建优化调度模型。

该算法特别适用于任务目标明确、干扰因素相对可控的智能加工产线,能显著提升单个生产周期内的物料流转效率。

遗传算法 模仿自然选择原理,是解决复杂调度问题的“进化引擎”。它通过初始化种群、选择、交叉、变异等操作,不断进化出更优的调度方案。

下表清晰展示了三种算法的特性与适用场景:

| 调度算法 | 核心原理 | 优势 | 典型应用场景 |

|---|---|---|---|

| 时间窗调度机制 | 为车辆分配专属时间窗与路径 | 冲突预防能力强,系统稳定性高 | 任务节拍稳定、路径相对固定的环境 |

| 动态规划算法 | 将问题转化为TSP模型求最优解 | 单周期内运行效率最高 | 智能加工产线、工序明确的物料配送 |

| 遗传算法 | 模拟自然选择,迭代生成方案 | 全局搜索能力强,适合复杂场景 | 多目标、多约束的大型仓储系统 |

二、协同作业机制:从冲突规避到无缝协作

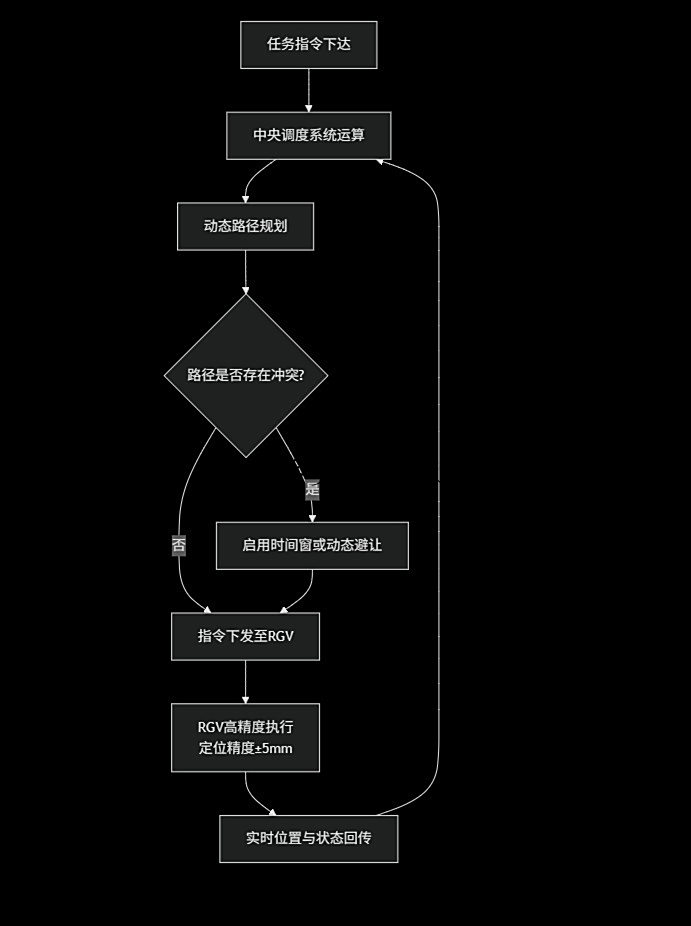

实现多车协同,关键在于建立一套涵盖通信、规划与安全的完整技术体系。其协同流程可概括为以下核心步骤:

精准的通信与定位系统是这一切的基石。现代RGV系统普遍采用漏波电缆无线通信,确保调度中心与各车辆间数据的实时、稳定传输。

在定位方面,激光测距或条形码加编码器的复合定位方案,可将定位精度控制在±5mm以内,为多车的精准协同提供了根本保障。

安全避碰机制则构筑了协同作业的防线。除了调度系统的逻辑避障外,RGV本身配备了小车缓冲器、电气减速、停止极限限位三重物理安全装置,确保即使在极端异常情况下,也能将风险降至最低。

三、场景实战:调度算法在具体行业中的价值兑现

理论的价值在于指导实践。在不同的工业场景中,调度算法的选择与优化侧重点截然不同。

在密集仓储环境中,“出库效率”是核心KPI。此类场景通常需要处理海量的SKU和频繁的出入库任务。

通过构建考虑多任务的多AGV/RGV协同调度模型,并配合适应不同货位分布的穿梭车任务分配规则,可以实现任务的均衡分配。

实践证明,该协同方法能有效减少出入库作业总时间,将仓储整体效率提升15%以上。

在智能加工系统中,“生产节拍的连贯性”是首要目标。这类系统通常由RGV、多台CNC数控机床和直线轨道构成一个封闭的制造单元。

通过针对工序无故障的动态调度模型,RGV能够根据指令精确控制移动,在多个CNC之间高效转运物料。数据显示,通过优化RGV调度策略,一个标准8小时班次可完成的熟料零件数能稳定在240件以上,保障了产线产能的极限发挥。

四、横向对比:RGV在自动化设备矩阵中的定位

与AGV(自动导引运输车)相比,RGV在轨道导向与柔性化方面各有千秋,共同构成了企业自动化升级的设备选项。

下面的对比表格清晰地揭示了两者的核心差异:

| 特性维度 | RGV(有轨制导车辆) | AGV(自动导引运输车) |

|---|---|---|

| 导引方式 | 固定轨道 | 激光、磁导、SLAM自然导引 |

| 定位精度 | 高(±2mm) | 中等(±5mm) |

| 承载能力 | 极强(最高30吨以上) | 中等(通常≤2吨) |

| 路径柔性 | 低,改造困难 | 高,路径变更灵活 |

| 系统扩展性 | 较差 | 优秀 |

| 环境抗干扰性 | 极强 | 受地面环境影响因素多 |

| 维护成本 | 较低 | 相对较高 |

选择并非绝对。在许多现代化的物流解决方案中,RGV与AGV常协同工作,由RGV担当区域主线物流的骨干,AGV则负责末端柔性配送,形成优势互补。