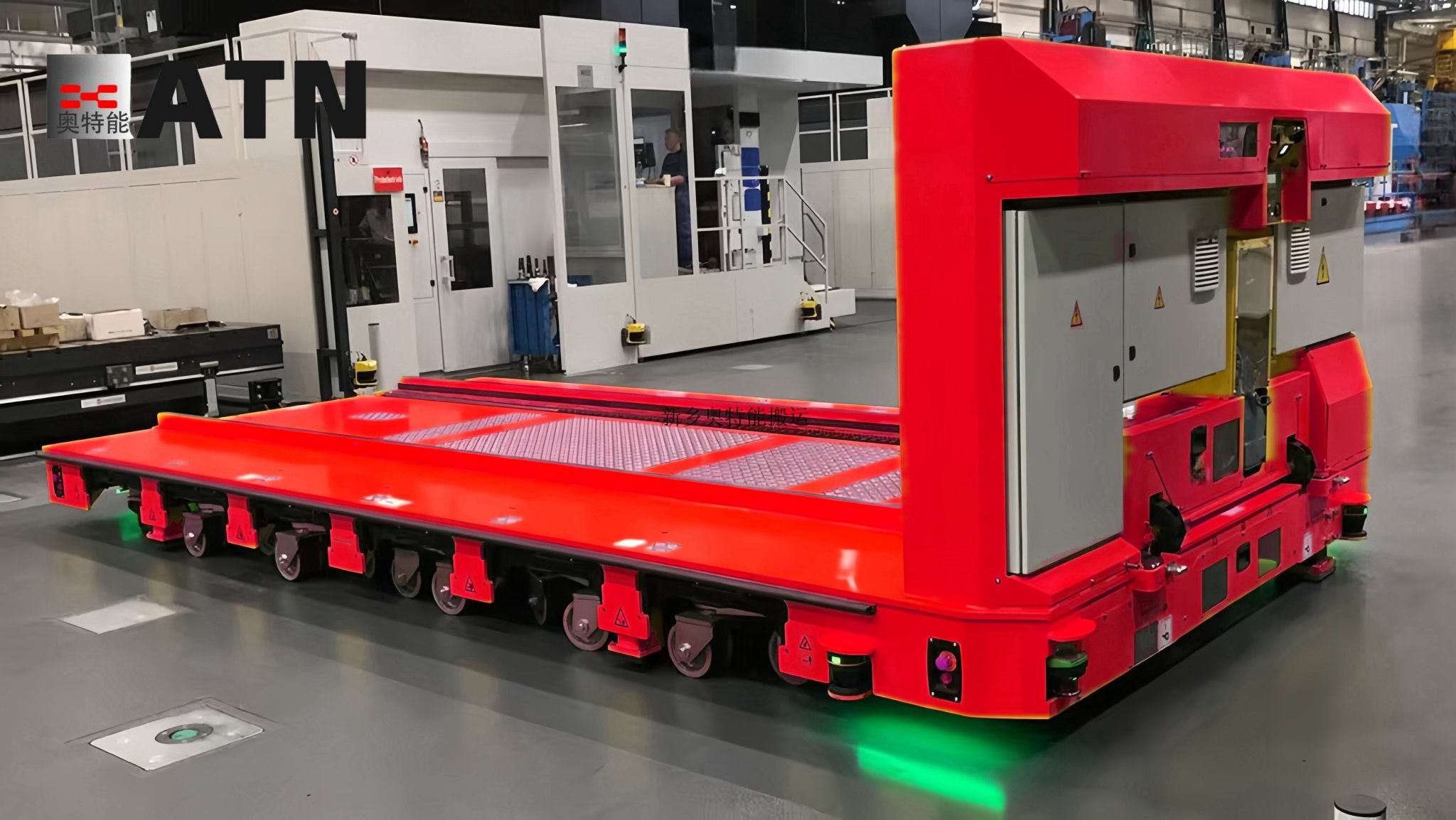

重型机械制造业AGV物料配送方案,破解高效生产物流难题

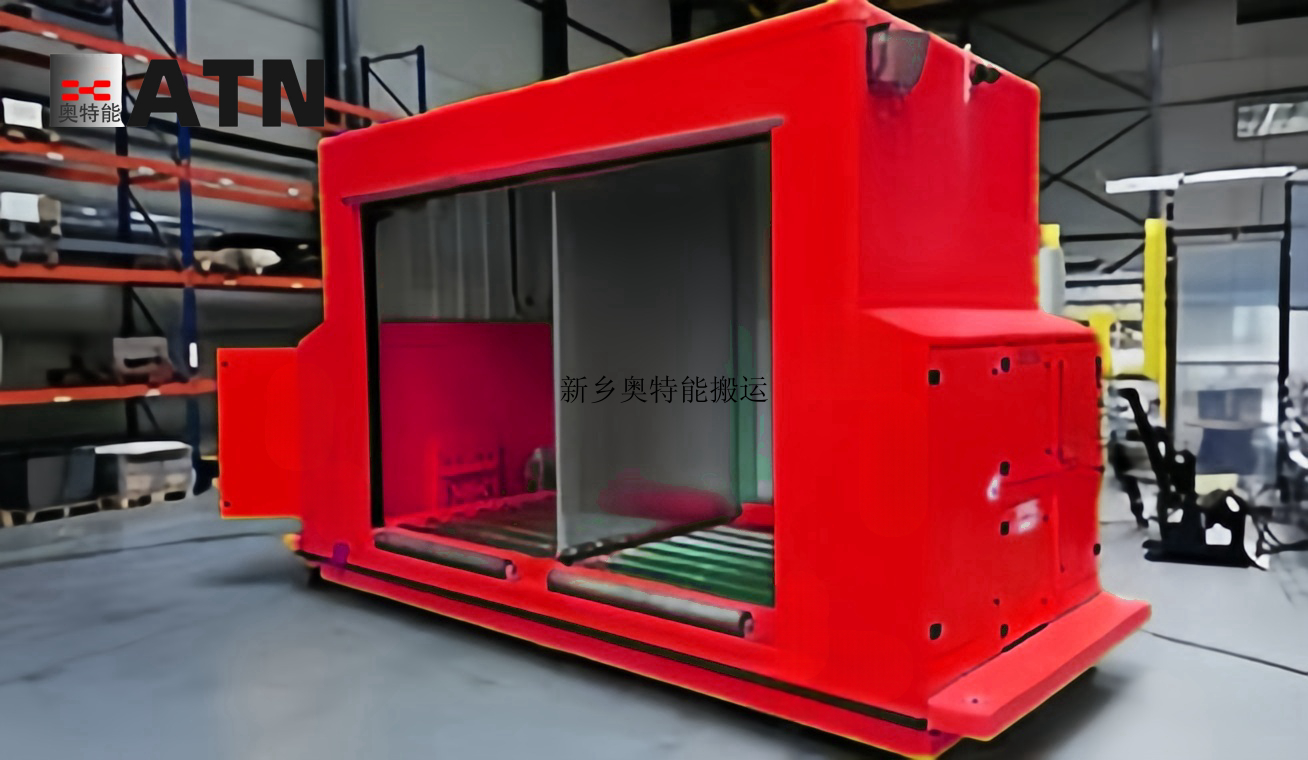

针对大型、不规则、超重的工件(如发动机、机床),解决AGV如何适配的问题

面对重型物料搬运效率低、人力成本高、生产安全风险大等痛点,AGV物料配送方案正成为重型机械制造业的智能化答案。

在重型机械制造领域,物料搬运是连接各生产环节的命脉。传统依赖人工叉车、行车吊装的搬运方式不仅效率低下,更面临着安全性低、柔性差、成本高等多重挑战。

AGV物料配送解决方案通过智能导航系统、精准控制技术与柔性调度算法,为重型机械制造业构建了安全高效、柔性灵活的智能化物流体系。

一、行业困境:重型机械制造的物流瓶颈

重型机械制造业的物料搬运具有显著特殊性:部件体积庞大、重量惊人、搬运路径复杂且对精度要求极高。

挖掘机动臂斗杆等核心部件的传统装配方式需要借助行车吊装,再由工人手动校准,整个过程耗时耗力,且存在较大安全隐患。

某重型机械企业生产数据显示,传统叉车搬运模式下,车间通道内多车交汇、人机混行状况导致月度碰撞事故率高达3.7%,严重威胁员工安全与生产连续性。

与此同时,该行业普遍面临劳动力成本持续上升、熟练技术工人短缺的结构性难题,传统搬运模式已难以适应现代智能制造对高效、精准、安全的严苛要求。

二、技术解析:AGV系统原理与比较优势

AGV物料配送系统由自动导引运输车、智能调度控制平台及高精度导航系统构成完整解决方案。

核心技术原理方面,现代AGV采用激光SLAM(同步定位与地图构建)导航技术,通过激光雷达实时扫描环境特征,结合多传感器融合算法,实现±5mm定位精度的无轨自主导航。

与传统设备对比,AGV展现出多方面优势:相较于固定式输送机,AGV无需铺设专用轨道,极大降低了场地改造成本;与传统叉车相比,AGV可实现24小时连续作业,单台设备即可替代2-3名叉车司机的工作量。

安全性能方面,AGV配备多层级防护系统,包括远距离光电检测防撞(检测距离0-3米可调,扫描角度150度)和近距离机械防撞装置,确保人机协作安全。

三、场景实践:AGV在重型制造的具体应用

重型部件精准配送场景

中联重科土方机械园的实践表明,在挖掘机智能装配车间引入AGV系统后,动臂斗杆等重型部件的装配精度提升至99.2%,装配时间缩短约40%。

AGV不仅能够稳定承载重型部件,其精准的停位精度(±5mm)更大幅降低了人工调整时间,显著提升了装配线整体节拍。

全厂智能物流系统集成

国自机器人为太重集团打造的智能化工厂项目中,通过部署多类型潜伏顶升式AGV、多层料箱拣选机器人及重载搬运机器人,构建了完整的智能物流体系。

该系统通过RCS智能调度平台的算法优化,实现了67台AGV的协同作业与统筹调度,使全厂物流环节的自动化覆盖率提升至85%以上。

四、性能指标:AGV关键参数解析

为满足重型机械制造的特殊需求,AGV系统具备卓越的技术参数:

载重能力方面,标准型号额定负载达2-5吨,重载型号最大承载能力可达50吨,特殊定制型号甚至能应对450吨的超重负载。

导航精度方面,停止精度达到±5mm,直线行驶精度±10mm,充分满足精密装配的定位要求。

适应性方面,最小转弯半径仅0.8米,爬坡能力达3-5%,能够在复杂的工厂环境中灵活穿行。

五、量化价值:AGV实施效益分析

引入AGV物料配送系统为重型机械制造企业带来显著的可量化效益:

生产效率提升:中联重科通过部署400余台物流AGV,实现了平均每6分钟下线一台挖掘机的生产节拍,生产效率提升约35%。

运营成本优化:单台AGV可替代2-3名叉车司机,年节约人力成本约25万元,设备投资回报周期缩短至2.5年。

质量与安全改善:某重工企业实施AGV系统后,产品装配一次合格率从94%提升至98.5%,物料搬运相关安全事故降低90%。

空间利用率提升:AGV的紧凑设计使其能在2.5米窄通道中灵活运转,场地物料存储密度提升约20%。