有轨穿梭车与提升机、堆垛机精准联动作业解决方案

在自动化仓储系统中,三个核心设备的有序协作构成了物流效率的生命线。

在现代智能仓储体系中,有轨穿梭车(RGV)、提升机与堆垛机三大核心设备的协同效能,直接决定了整个物流系统的运行水准。这种设备间精准配合不仅影响作业流畅度,更关乎仓储空间利用率、货物周转速度和长期运营成本控制。

要达成这一目标,需要从机械结构、控制算法到系统集成多个层面的技术创新与精心设计。

一、联动作业面临的技术瓶颈

实现有轨穿梭车与提升机、堆垛机的高精度协同作业,存在几个关键性技术障碍:

定位精度要求极高:穿梭车在提升机平台与固定轨道间转移时,轨道对接误差需严格控制在±1mm范围内。超出此容差将导致设备卡滞、脱轨甚至结构损坏。

时序同步复杂:提升机的垂直运动与穿梭车的水平移动必须精确协调,任何微小的时间偏差都会在高速运行中被放大,影响系统吞吐能力。

信息传递实时性苛刻:多设备间的状态数据交换延迟必须低于100毫秒,才能确保作业指令的精准执行与安全互锁。

针对这些挑战,业界已形成“精密机械导向+智能协同算法”的综合技术路线。通过刚柔结合的机械结构与分布式的智能控制系统,构建高效可靠的设备联动体系。

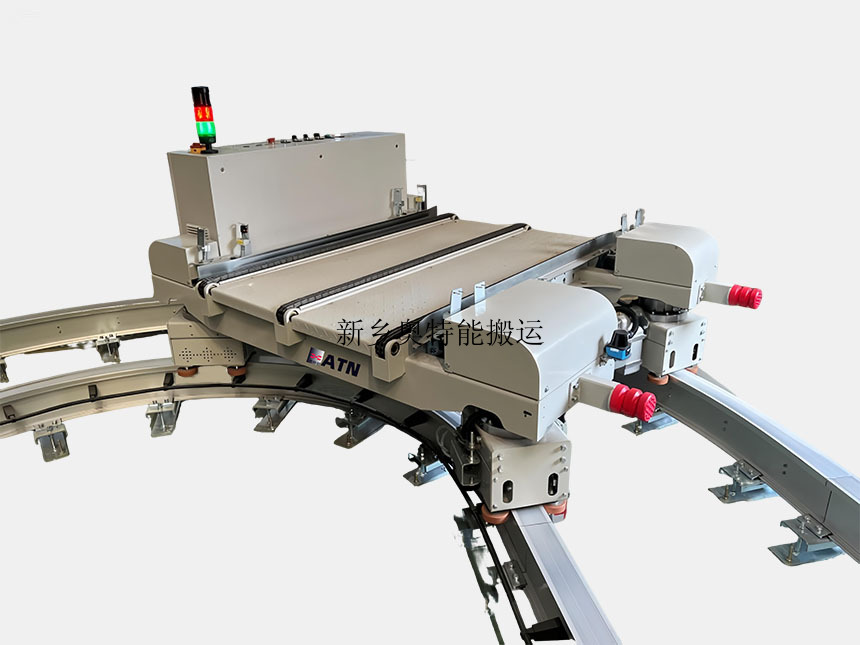

二、精密对接的机械结构创新

实现设备间无缝衔接的基础是轨道精准对接技术。

旋转闭锁机构通过对接块、配合块及卡合块的创新设计,凭借0-90度旋转运动,同步完成轨道水平位移限制与垂直自由度控制,解决了传统对接机构调整繁琐的痛点。

自适应纠偏机构同样表现出色,该装置由货架侧限位组件、提升机侧限位组件和摆臂装置构成。当穿梭车需要换层时,摆臂装置从轨道内侧向外侧转动,摆臂上的轴承依次进入提升机侧圆弧形导槽和货架侧喇叭口导槽,自动校正轨道间的高度与角度偏差。

这种设计能有效补偿安装误差和运行累积误差,使分离的轨道在对接时形成连续平滑的过渡面,保证载重1-3吨的穿梭车平稳通过。

针对重型负载工况,四立柱框架式提升机相比单立柱结构刚度提升约60%,有效抑制了升降台停位时的结构振动。同步带传动技术的应用,也使停位精度比传统链传动提高约25%,这些细节改进对实现±1mm对接精度至关重要。

三、智能控制系统架构

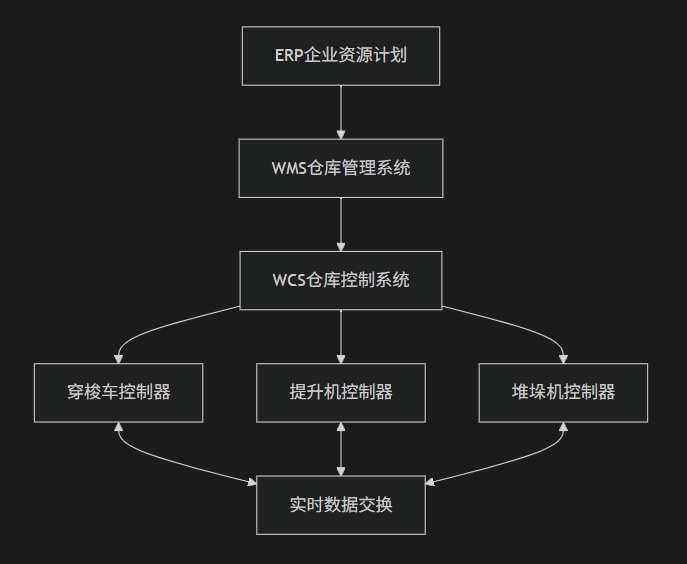

精准联动的核心是多层分布式控制系统。现代智能仓储通常采用ERP、WMS、WCS三级管理系统,实现对穿梭车、提升机和堆垛机的协同调度。

在实际控制层面,S7-300 PLC等高性能控制器通过精确控制提升电机、水平电机和货叉电机,确保系统运行既高效又稳定。红外无线通讯技术和变频调速技术的成熟应用,为设备间数据实时传输和电机精确控制提供了可靠保障。

智能优化算法在解决协同调度问题上作用显著。研究表明,改进的人工蜂群算法、遗传算法和混合粒子群算法能有效解决跨层跨巷道穿梭车系统的复合作业路径规划问题。

这些算法综合考虑设备性能参数、作业序列优化和安全距离约束等实际因素,以实现作业周期缩短25%、设备闲置率降低30%为目标,全面提升系统综合效能。

四、实际应用场景与效能分析

跨层跨巷道智能仓储

在跨层跨巷道仓储系统中,穿梭车配合转载车和提升机可实现三种高效作业模式:跨层作业、不跨层跨巷道作业、以及不跨层不跨巷道作业。

在这种复杂三维物流环境中,精准联动技术展现出核心价值——通过穿梭车与提升机的无缝配合,实现货物在不同层级和巷道间的快速流转,设备对接时间控制在40秒以内。

高负荷工业环境

某大型钢铁企业智能生产基地是精准联动技术成功应用的典范。该智能立体库高达20米,拥有近1.7万个库位,通过双伸位堆垛机、提升机等智能化物流设备的精准协同,实现了物料从“入库-存取-出库-盘点”全流程的无人化作业。

最终,这一系统使空间利用率提升400%,运行效率提升80%,出入库效率达50托/小时,准确率接近100%。

密集仓储应用

在土地资源日益紧缺的背景下,密集仓储方案备受青睐。“层交换垂直升降机+穿梭车+多深密集仓储货架”的创新组合应运而生。

该方案中,垂直升降机负责不同层级货物的垂直搬运,并实现穿梭车在不同层次间的自动交换;而每层设置的穿梭车则专司该层货物的自动出入库。通过精准联动技术,系统对接时间从传统人工操作的15分钟缩短至40秒内,效率提升超过20倍。

五、技术演进与对比分析

传统与现代方案对比

传统仓储系统中,各设备通常独立运行,依赖人工调度或简单时序控制,设备间协调效率低下。而现代精准联动技术通过机械创新和智能控制,实现了质的飞跃。

| 对比维度 | 传统方案 | 现代精准联动技术 |

|---|---|---|

| 定位方式 | 人工校准或机械限位 | 高精度传感器+自动矫正 |

| 联动效率 | 分钟级(最长15分钟) | 秒级(最短40秒内) |

| 通信方式 | 有线限位开关或简单无线 | 多层次工业网络+实时数据交换 |

| 空间利用率 | 低 | 提升4倍 |

| 系统适应性 | 固定场景,变更困难 | 柔性化,可适应多种作业场景 |

技术发展趋势

轨道对接技术正朝着更智能、更高效的方向持续进化。最新的技术方案提出了旋转驱动式锁定机制,通过单自由度旋转运动大幅简化了对接机构的复杂度。

同时在传动系统领域也取得重要突破,创新性地通过单组驱动组件实现多组驱动连杆的同步传动,提高了系统可靠性和维护便利性。

这些创新共同构建了轨道对接领域“机械精准导向+智能自适应控制”的技术框架,为工业自动化输送系统提供了标准化、模块化的解决方案。

展望未来,随着数字孪生、5G低延时通信和人工智能算法的深度应用,有轨穿梭车与提升机、堆垛机的联动将更加智能高效,为下一代智能仓储系统奠定坚实基础。

成功的自动化仓储系统建立在设备间无缝协同的基础上——这不仅需要精密机械制造,更需要智能控制算法的深度融入,这是提升整体物流效率的核心所在。