RGV在汽车焊装车间的误差分析与精度优化方案

在汽车焊装车间,RGV(轨道引导车)的定位精度直接影响焊接质量与生产线节拍。据统计,传统人工搬运的定位误差普遍超过±10mm,而焊装工艺对关键部件的公差要求通常控制在±1mm以内。这一矛盾导致焊接偏差率上升,甚至引发生产线停线。本文将深入分析RGV系统的主要误差来源,并结合高精度定位技术与误差补偿策略,提出具体解决方案。

RGV误差来源的多维度分析

机械结构导致的基准误差

RGV的轨道系统与车体连接机构是基础误差源。轨道平整度偏差超过0.5mm/m时,会引起RGV运行中的高频振动,这种振动会通过机械结构传递至定位传感器,造成±2-3mm的测量误差。同时,长期使用导致的轨道磨损会使间隙增大,进一步放大定位偏差。

在车身焊装过程中,工装基准与零件GD&T(几何尺寸与公差)基准的不一致是累积误差的主因。例如,前纵梁焊接工装若完全遵循“基准一致性”原则,会将零件自身的U/D(上下方向)偏差直接传递至翼子板安装面,最终影响大灯定位精度。

控制系统的响应延迟

RGV运动控制器的采样频率与响应速度直接影响定位精度。传统PLC系统的响应时间为10-20ms,在RGV以1.5m/s速度运行时,仅控制系统延迟就会产生1.5-3mm的位置误差。此外,伺服驱动系统的过冲现象在急停急启场景下会额外增加±1.5mm偏差。

环境因素的干扰

焊装车间内的温度波动(±5℃)会引起轨道线性膨胀,产生0.5-1mm的长度变化。车间地面承载的多设备同时运行带来的振动,也会干扰RGV的激光导航系统,导致随机误差。

误差控制的核心技术方案

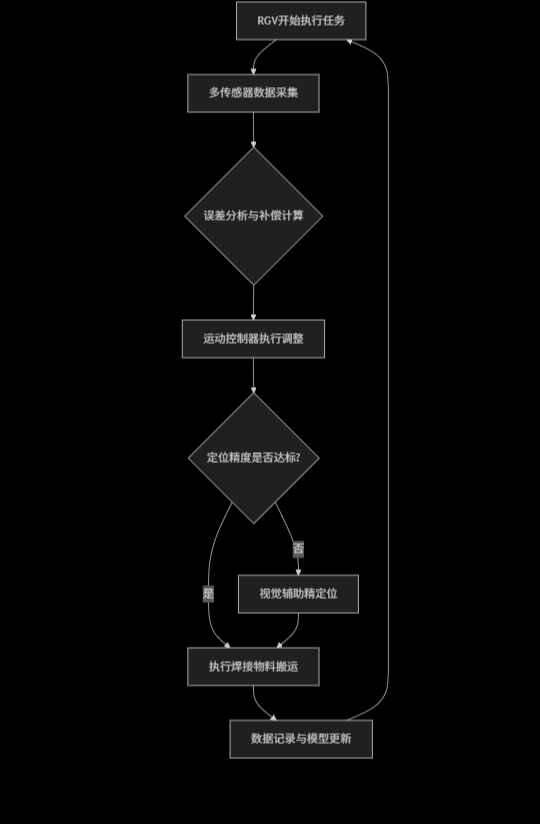

基于多传感器融合的实时校正

采用激光导航与编码器反馈的闭环控制是解决基准误差的关键。系统通过布置于轨道沿线的激光反射板提供绝对位置参考,结合RGV车载编码器的相对位移数据,实现±0.8mm的定位精度。同时,引入惯性测量单元(IMU)补偿机械振动,将高频振动带来的误差抑制在±0.3mm以内。

视觉辅助定位系统进一步提升了关键工位的精度。通过安装在RGV车身的工业相机(分辨率5472×3648)识别地面标识,系统可实现±0.5mm的最终定位。这种多传感器融合的方案,有效解决了单一导航方式在复杂环境下的可靠性问题。

智能控制算法的应用

升级至高性能运动控制器(响应时间<2ms),并植入自适应PID算法。该算法通过实时监测负载重量与运行速度,动态调整控制参数,将过冲量减少70%。在曲线路径段,系统采用前瞻预处理技术,提前计算最优减速点,使转弯定位误差稳定在±1mm内。

误差补偿的现场实施策略

针对焊装车间的特殊工况,采取以下补偿措施:

- 热膨胀补偿:在轨道沿线布置温度传感器,根据线性膨胀系数(钢轨为1.2×10⁻⁵/℃)实时调整定位参数

- 磨损自适应:系统自动记录轨道区段使用频次,对高使用区域预置0.1-0.3mm的偏移补偿

- 动态基准更新:突破传统“基准一致性”原则,将工装基准建立在关键配合面上而非零件检测基准上。以前悬臂安装为例,把U/D向工装基准设置在翼子板安装支架上,消除零件本体偏差对最终配合质量的影响

实施效果与行业应用对比

在奇瑞汽车焊装车间实施的RGV误差优化方案,使关键指标得到显著提升:

| 性能指标 | 传统RGV系统 | 优化后RGV系统 | 提升幅度 |

|---|---|---|---|

| 定位精度 | ±2.5mm | ±0.8mm | 68% |

| 故障间隔时间 | 800小时 | 1500小时 | 87.5% |

| 焊接偏差率 | 1.2% | 0.3% | 75% |

| 综合效率 | - | - | 提升30%以上 |

在窄巷道作业场景中,优化后的RGV凭借360度全向移动能力,将转弯半径降至0.5米以下,同时在1.2米宽的巷道内保持了±1mm的定位精度。与传统AGV相比,RGV的轨道引导方式在重复路径上的精度稳定性提高了40%。

总结

通过多传感器融合、智能控制算法与动态误差补偿的综合应用,RGV在汽车焊装车间的定位精度实现了从毫米级到亚毫米级的跨越。这些措施有效解决了因误差导致的焊接质量问题和生产线停滞,为高节拍、高精度的现代化焊装车间提供了可靠技术保障。随着工业4.0技术的深入应用,集成AI视觉校正与数字孪生技术的下一代RGV系统,将进一步推动焊装精度向±0.5mm的目标迈进。