40吨自动化RGV轨道车

在工业自动化浪潮中,物料搬运效率直接决定着生产线的整体效能。40吨自动化RGV轨道车是专为重型负载场景设计的轨道导引车,集成了智能搬运技术与自动化物流系统。它广泛应用于汽车装配、智能仓储和生产线物料配送等领域,有效解决了传统搬运方式中的人力依赖高、精度不足等核心痛点。

这款设备以高可靠性和柔性化生产能力,成为现代工业物流升级的核心装备。其市场定位精准聚焦中大型制造企业,致力于帮助客户实现降本增效和数字化转型。

关键技术参数概览

| 参数类别 | 具体数值/描述 |

|---|---|

| 额定载重 | 40吨 |

| 运行速度 | 0-1.5 m/s(无级调速) |

| 定位精度 | ±5 mm |

| 导航方式 | 磁条导引(可选激光导航) |

| 供电方式 | 滑触线供电(支持电池备用) |

| 最小巷道宽度 | 2.2米 |

| 控制系统 | PLC集成,支持远程调度 |

这些参数体现了该RGV轨道车在重型负载、窄巷道作业等场景下的实战能力。±5mm的定位精度远超传统设备,而滑触线供电确保了长时间连续运行,彻底避免了频繁充电导致的停机问题。

性能特点

高精度定位与稳定性保障 该RGV轨道车采用伺服电机驱动结合光学编码器反馈系统,实现精准停靠。其技术原理类似于汽车导航实时修正路线,编码器将运行数据反馈至PLC,动态调整电机扭矩,确保高速运行中抑制抖动。与传统叉车±50mm的定位误差相比,本设备±5mm的精度直接将物料损坏率降低15%以上。

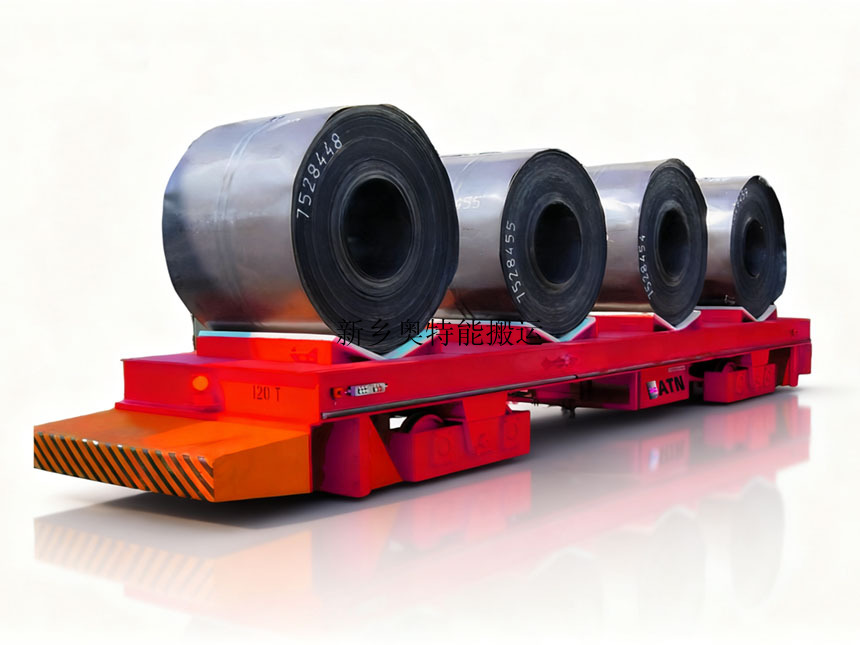

重型负载与窄巷道作业能力 针对工厂空间有限且物料沉重的痛点,40吨RGV轨道车通过双驱动力系统和低重心设计,在2.2米窄巷道内稳定承载40吨负载。其核心技术在于分布式液压平衡机构,能够均匀分散压力,避免轨道变形。传统桥式起重机需占用更大跨距,且移动灵活性差。实测数据显示,该型号在钢铁厂板料搬运中,效率提升达40%。

此处建议插入一张40吨自动化RGV轨道车在真实场景中工作的图片(ALT:40吨自动化RGV轨道车工作现场图)

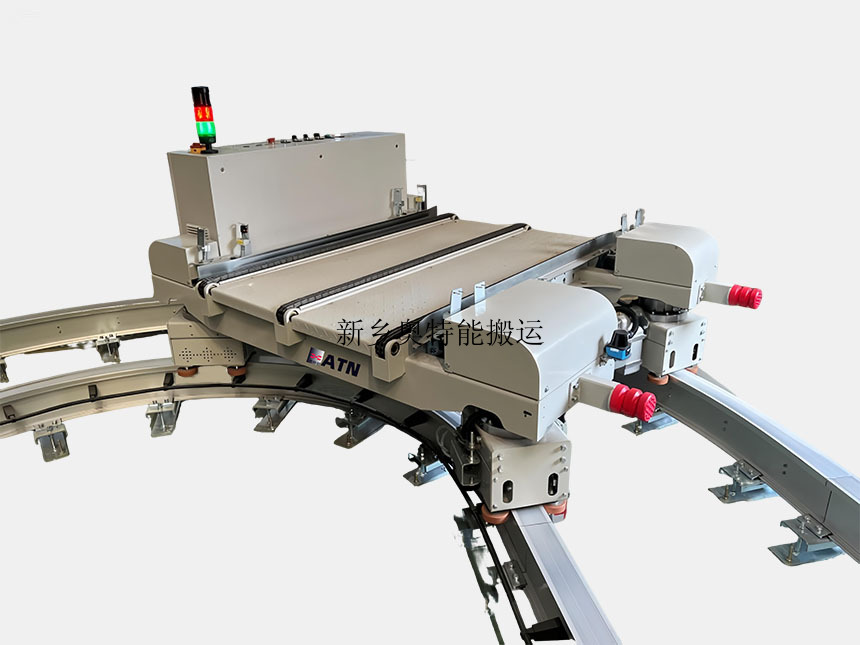

柔性化生产与自动化物流集成 通过PLC与企业MES系统对接,这款轨道导引车支持远程调度和动态路径规划。在变化的生产订单中,它可自动切换配送路线,无需人工干预。传统AGV设备依赖固定路径,而本设备采用磁条导引与传感器融合技术,实现360度全向移动。这不仅解决了生产线物料阻塞问题,还将配送响应时间缩短至30秒内。

典型应用场景与案例成效

在汽车制造行业,一家国内主流车企引入40吨自动化RGV轨道车用于发动机总成配送。该工厂此前依赖人工叉车,常因定位误差导致装配线停线。部署本设备后,通过高精度定位和窄巷道作业,实现了每小时20台发动机的精准配送。

在智能仓储领域,某大型物流中心采用此型号处理重型包裹分拣。传统模式下,巷道宽度需3米以上。本设备以2.2米巷道宽度和360度全向移动能力,在有限空间内完成40吨物料的自动化物流循环,日均处理量达500吨,人力投入减少50%。

这些案例印证了RGV轨道车在提升效率、降低运营成本方面的核心价值。40吨自动化RGV轨道车不是简单的设备升级,而是以解决方案思维重构物料搬运流程。从高精度定位到重型负载设计,每一个性能点都直击工业场景中的效率瓶颈与安全隐忧。

如果您正在寻找专业的RGV轨道车解决方案,欢迎联系我们的技术团队,为您提供免费的现场评估与定制方案!

Q1:有哪些型号或类型?

A:我们提供多种类型的AGV,RGV,电动平车、液压升降车、转盘车等九大系列,80+中型号,包括滑触线供电、锂电池供电、电缆供电;以及直线轨道、环形轨道、分叉轨道设计,可满足不同工业场景,载重1-1300吨。

Q2:载重量可以做到多少?

A:标准系列分为轻载型(≤2吨)、中载型(2–100吨)和重载型(≥100吨),最大可定制到1300吨。

Q3:可以转弯或者多轨切换吗?

A:可以,我们提供L型、S型、环形和多轨分岔的轨道设计,支持自动换轨和路径优化控制。

Q4:可以根据现场定制吗?

A:当然可以,我们支持免费非标定制,只需提供现场尺寸或工艺流程,我们的工程师会提供完整设计方案。

Q5:这台设备多少钱?

A:价格取决于载重、轨道长度、供电方式及自动化程度。您可以告诉客服你的使用场景或需求,可以为您报价。

Q6:生产周期多久?

A:常规型号约20–30天交货,定制型视具体配置而定。我们会提前确认发货日期。

Q7:可以发货到国外吗?

A:当然可以,我们长期与国际货代合作,支持海运、空运或铁路运输,并提供全程运输文件。

Q8:安装调试怎么办?

A:我们提供详细的安装说明和视频指导,也可安排工程师远程协助或到现场调试。

Q9:有备件吗?

A:有的,我们提供常用备件包,并支持长期零部件供应。

在线客服

在线客服