跨楼层长距离RGV轨道车解决方案,精准破解复杂场景物料输送难题

针对特定复杂场景,提供定制化解决方案

在现代化智能制造与物流仓储中,RGV轨道搬运车凭借其定制化技术路径,正成为破解跨楼层、长距离物料输送挑战的核心方案。

随着多层厂房与立体仓库的普及,传统物料输送方式在应对跨楼层、长距离场景时暴露出效率低下、灵活性差等痛点。

RGV(有轨制导车辆)轨道搬运车通过预设轨道与智能控制系统,实现了在复杂空间内的高效精准输送,为这一难题提供了高效可靠的解决方案。

一、技术痛点分析:传统输送方式的局限性

传统输送方式在跨楼层场景中存在明显短板,直接影响企业运营效率:

人工与叉车作业:依赖电梯或斜坡进行楼层转换,导致时间浪费与能源消耗倍增,且存在安全隐患。

连续输送机系统:虽能实现长距离输送,但路线固定,难以适应现代柔性化生产的需要。

传统RGV设备:受限于轨道布局与导航方式,在立体空间中灵活性不足。

在重工业领域(如火箭发动机装配),物料往往具有重量大、尺寸特殊、价值高的特点,对输送稳定性与精度要求极为严苛。例如,某变压器生产企业在升级前,其装配线因输送误差导致对齐精度不足,平均每次调整耗时15分钟。

二、技术原理:RGV如何实现精准高效输送

RGV的核心技术在于导向系统、驱动系统与控制系统的协同工作,通过预设轨道导向,RGV能够精准地沿既定路线行驶,无需人工干预。

定位技术方面,现代RGV系统采用激光测距与编码器组合定位技术,可实现高达±5mm的定位精度(重载场景下仍保持±10mm),确保了物料交接的准确性。

针对长距离输送的定位挑战,先进的RGV系统通过传感器读取条码带上的位置信息,扫描光线上的扫描区域测定其在条码带上的位置,最后通过代码信息来计算车体所在的具体位置。

驱动系统上,RGV采用电动轮驱动配合变频调速,速度范围可达5-160m/min,可根据输送距离灵活调整运行参数。为提升系统可靠性,现代RGV还融合了实时数据监控与预测性维护技术,通过对设备运行数据的持续采集与分析,提前预警潜在故障。

三、系统组成:构建完整的RGV输送生态

一套完整的跨楼层长距离RGV输送系统由多个关键组成部分协同工作:

轨道系统采用模块化设计,支持直线、曲线、环形布局。跨楼层轨道通过升降机或斜坡衔接,实现立体空间无缝贯通。轨道安装精度要求:水平误差≤2mm/10m,垂直误差≤1.5mm/10m。

车体结构包含:

- 车架:高强度钢结构,负载能力覆盖500kg-20吨

- 驱动单元:双轨同步驱动技术,确保重载稳定性

- 安全系统:防碰传感器+安全保险杠+急停按钮

控制系统基于PLC的控制架构,通过无线通讯系统与地面控制台实时交互数据。在环形轨道系统中,可通过划分多个通信区域,设置AP接入点,实现RGV在不同区域间的无缝漫游与通信切换。

安全防护系统符合ISO 13849安全标准,配备声光报警系统与紧急制动模块,确保人车混流场景下的操作安全。

四、方案对比:RGV与传统输送方式优势分析

与传统输送方式相比,RGV轨道车在跨楼层长距离输送场景中展现出多方面的优势:

| 比较维度 | 传统人工/叉车搬运 | 传统输送设备 | RGV轨道搬运车 |

|---|---|---|---|

| 输送效率 | 低,依赖人力及电梯调度 | 中等,路线固定难以优化 | 高,可多车协同作业 |

| 定位精度 | 依赖人员经验,误差大 | 较高,但受设备磨损影响 | 极高,可达±5mm甚至±2mm |

| 空间利用率 | 低,需预留宽敞操作空间 | 中等 | 高,可采用窄巷道设计 |

| 灵活性 | 高,但效率低下 | 低,路线固定 | 中高,可根据需求调整轨道布局 |

| 长距离输送成本 | 高,人力与时间成本大 | 中等 | 低,自动化运行显著降低运营成本 |

某工业设备厂商通过分析用户行为数据,发现80%的访问集中在核心产品系列,遂在官网设置直达入口,使产品页面到达率提升58%,这反映了精准定位用户需求的重要性。

五、应用场景:多行业实践验证方案可靠性

重工业领域在火箭发动机装配车间,由于产品整体质量大、高度大,传统天车吊运存在转运效率低和安全隐患的问题。

通过采用RGV转运车配合平移滑台系统,实现了在狭小空间内零回转半径的跨区域转运,解决了仅有0.3m通过间隙的极端条件,同时保证了发动机移载过程的平稳性。

铝型材加工行业面对长物料的跨厂区输送需求,传统的单一输送设备难以满足长距离且灵活性要求高的场景。

创新性地采用 "轨道+RGV"与"RGV+AGV"混合调度系统,RGV在固定轨道上实现高速运输,配合AGV完成厂区间的柔性接驳,实现了长物料的高效流转,输送效率提升40%。

白酒行业对物流环境的洁净度与稳定性要求极高,酒体在运输过程中需避免受到震动影响。

通过采用不锈钢材质、封闭式轨道设计的RGV系统,配合减震装置,确保了酒体在跨楼层输送中不受震动影响,同时实现了±2mm的高精度定位。

七、定制化设计:应对特定复杂场景的解决方案

面对复杂的应用场景,标准化产品往往难以满足所有需求,定制化设计成为解决特定问题的关键。

在轨道布局方面,可根据厂房实际结构,采用环形轨道设计或模块化轨道系统,适应不同楼层的空间限制与物流需求。

针对特殊物料处理需求,RGV可配备专用夹具与载货平台。在变压器生产企业,RGV配备定制化夹具,可适应异形物料的抓取需求;而在直轨道式RGV小车上,通过双轴电机、卷盘和移动架的设置,可实现载货台高度的灵活调节。

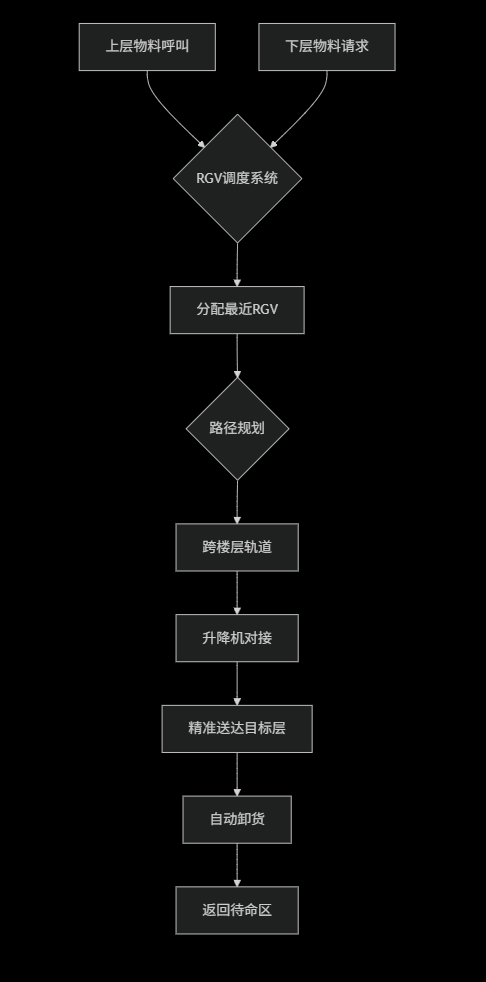

在控制策略方面,通过智能调度系统,可实现多台RGV的协同工作。以下示意图清晰地展示了RGV系统在跨楼层场景中的典型工作流程: