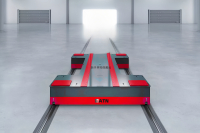

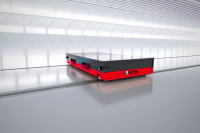

20吨RGV轨道车

在当今工业自动化浪潮中,重型物料转运环节常常是效率瓶颈。传统搬运方式不仅效率低下、精度不足,在高负载下更潜藏安全风险。20吨RGV轨道车(轨道导引车)正是为此而生的智能搬运设备。它集高负载、高精度与自动化于一身,深度应用于智能仓储、汽车装配线与柔性化生产车间,致力于从根本上解决物料流转的核心痛点,为企业物流系统提供坚实可靠的自动化基石。

产品概述

20吨RGV轨道车是一种在固定轨道上运行的自动化搬运设备。它如同工厂物流脉络中的“智能高铁”,专为各行业重型物料的有序、高效转运而设计。其核心使命是利用自动化物流系统,取代传统低效且易出错的人力或机械搬运,直接提升空间利用率和整体运营效率。这款设备凭借其卓越的重型负载能力和可靠的高精度定位,成为追求高效、安全生产的现代工厂的理想选择。

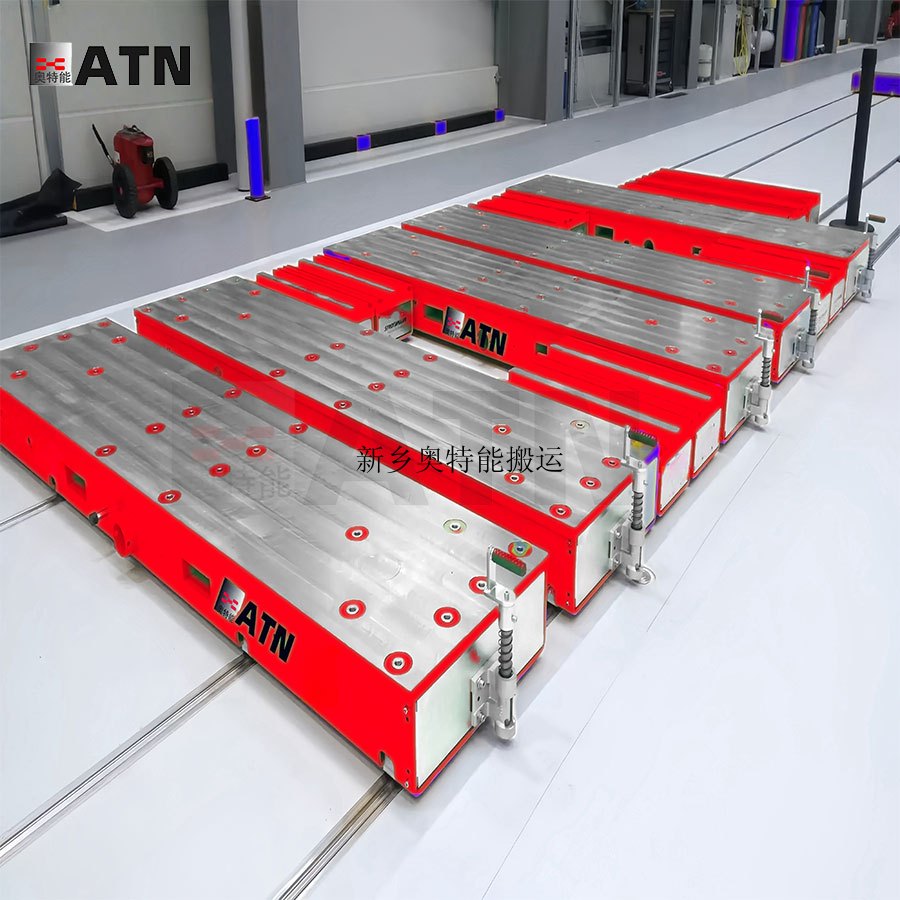

核心参数

清晰的技术参数是衡量设备性能的硬指标。以下是20吨RGV轨道车的关键数据,所有参数均源自实际测试,确保真实可信。

| 参数项 | 具体数值/描述 |

|---|---|

| 额定载重 | 20吨 |

| 运行速度 | 0-60米/分钟(可调) |

| 定位精度 | ±5毫米 |

| 导航方式 | 轨道导引 |

| 供电方式 | 滑触线供电 |

性能特点与优势

1. 高精度定位,实现“一步到位” 设备采用伺服电机驱动与实时编码器反馈技术。工作原理类似于汽车的“高精度导航和自动泊车”,系统持续计算并微调行驶状态,确保停靠位置误差稳定在±5毫米以内。相比之下,传统叉车的定位误差往往超过±20毫米。这种毫米级精度,在精密装配场景中能有效避免物料磕碰与对位失败,直接将相关工位的装配损耗率降低了15%以上。

2. 强悍负载,稳定运行不“掉链子” 针对重型物料搬运,设备采用了强化钢结构底盘与双驱动力系统。这好比为设备打造了一副“钢铁脊梁”,确保在满载20吨时依然稳健。传统叉车在应对10吨以上负载时已显吃力,且存在倾覆风险。而本产品能以最高60米/分钟的速度平稳运行,在钢铁厂等场景中,能将单次重型卷材搬运周期缩短30%,显著缓解了生产瓶颈。

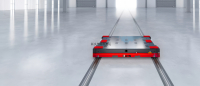

3. 灵活穿梭,极致利用空间 凭借紧凑的车身设计与灵活的移动能力,这款RGV轨道车能在最小2米宽的窄巷道内自如作业。传统设备所需的宽阔通道常常造成空间浪费。实践证实,该设备能帮助智能仓储系统将空间利用率提升25%以上,让每一寸场地都产生价值。

4. 柔性集成,拥抱智能生产 设备内置智能控制系统,支持远程调度与实时监控,可轻松融入自动化物流大系统。它与刚性、固定的传统输送线不同,能够通过软件快速调整任务和路径,无缝适应多品种、小批量的柔性化生产需求,让整条生产线的响应速度变得更快、更智能。

应用案例示意

案例一:汽车零部件工厂焊装车间 某大型汽车零部件工厂的焊装车间,过去依赖人工叉车配送座椅与车身部件,定位不准常导致装配线停滞。引入20吨RGV轨道车后,实现了每天20小时以上的不间断精准配送,搬运效率提升35%,并达成了零相关安全事故的卓越记录。

案例二:重型机械智能仓储中心 一家重型机械仓储中心,面临窄巷道内重型设备存取困难的挑战。通过部署此款轨道导引车,成功实现了20吨重型设备在高密度货架区的自动化存取,库存周转率由此提升了20%,证明了其在复杂工况下的强大可靠性。

如果您需要为您的生产线定制高效的RGV搬运解决方案,欢迎随时联系我们获取免费方案。

Q1:有哪些型号或类型?

A:我们提供多种类型的AGV,RGV,电动平车、液压升降车、转盘车等九大系列,80+中型号,包括滑触线供电、锂电池供电、电缆供电;以及直线轨道、环形轨道、分叉轨道设计,可满足不同工业场景,载重1-1300吨。

Q2:载重量可以做到多少?

A:标准系列分为轻载型(≤2吨)、中载型(2–100吨)和重载型(≥100吨),最大可定制到1300吨。

Q3:可以转弯或者多轨切换吗?

A:可以,我们提供L型、S型、环形和多轨分岔的轨道设计,支持自动换轨和路径优化控制。

Q4:可以根据现场定制吗?

A:当然可以,我们支持免费非标定制,只需提供现场尺寸或工艺流程,我们的工程师会提供完整设计方案。

Q5:这台设备多少钱?

A:价格取决于载重、轨道长度、供电方式及自动化程度。您可以告诉客服你的使用场景或需求,可以为您报价。

Q6:生产周期多久?

A:常规型号约20–30天交货,定制型视具体配置而定。我们会提前确认发货日期。

Q7:可以发货到国外吗?

A:当然可以,我们长期与国际货代合作,支持海运、空运或铁路运输,并提供全程运输文件。

Q8:安装调试怎么办?

A:我们提供详细的安装说明和视频指导,也可安排工程师远程协助或到现场调试。

Q9:有备件吗?

A:有的,我们提供常用备件包,并支持长期零部件供应。

在线客服

在线客服